Conception et construction des treuils de l'Enak

3 participants

Page 1 sur 1

Conception et construction des treuils de l'Enak

Conception et construction des treuils de l'Enak

Bonjour à tous,

Vous vous souvenez peut être d’un sujet ouvert par Luzolo et qui s’intitulait : « Marche avant / arrière à 2 vitesses » (http://modelismenavalradioc.nouvellestar6.com/t10846-marche-avant-arriere-a-2-vitesses).

Après avoir pris contact avec lui, il m’a expliqué son projet et j’ai pu toute de suite voir que la question était en fait l’arbre qui cache la forêt. Sa demande était la suivante :

« Pourriez-vous m'indiquer s'il existe un moyen simple de commander un moteur électrique en marche avant et arrière avec 2 vitesses dans chaque sens, vitesse lente et vitesse rapide = 2 x la vitesse lente ?

Le but est bien sûr de ne pas avoir de variateur !!! »

En discutant avec lui, j’ai pu bien cerner le problème qui est le suivant : l’Enak sera composée de 12 treuils pour faire tous les mouvements souhaités. Pourquoi 12 ? Il s’agit en fait de 6 paires de treuils car les câbles de la grue sont symétriques. Il n’était ainsi pas possible de n’avoir qu’un seul treuil pour gérer ces paires de câbles car, au centre du ponton, un lest va se promener de la poupe à la proue afin de stabiliser le ponton lors des opérations de pliage, dépliage et levage de la grue.

Il faut donc deux treuils qui doivent tourner à la même vitesse de façon à garantir un déroulement du câble identique des deux côtés. Il faut aussi savoir d’où on part en terme de quantité de fil sur le tambour et de combien on veut dérouler.

=> Ces deux fonctions seront confiées à un codeur optique placé sur l’axe du moteur pour avoir une image de la vitesse du moteur (et pas du tambour) et à un potentiomètre linéaire multitours pour avoir la quantité de câble déroulé.

Déjà, là, à ce niveau, on est bien loin de la demande de Luzolo qui demandait « un moyen simple » pour commander les moteurs.

Un autre détail assez important était de garantir que le câble n’allait pas se chevaucher lors de l’enroulement. L’idée de départ était de faire un tambour fileté pour que le câble se range automatiquement dans la gorge lors de l’enroulement.

Un premier bilan montrait que l’on avait besoin de 6 paires de treuils de diamètres et longueurs différents pour respecter les longueurs de câbles à enrouler et la vitesse d’exécution des mouvements. J’ai donc commencé à dessiner quelque chose pour chaque treuil et fort de ces premiers éléments, un premier « proto » est né :

Vu la quantité de treuils à faire, c’est par impression 3D que nous avons choisi de travailler. Le treuil se comporte d’un cylindre fileté formant le corps et d’un flasque sur lequel un engrenage est également imprimé afin de faire tourner le potentiomètre qui donne la quantité de fil déroulé.

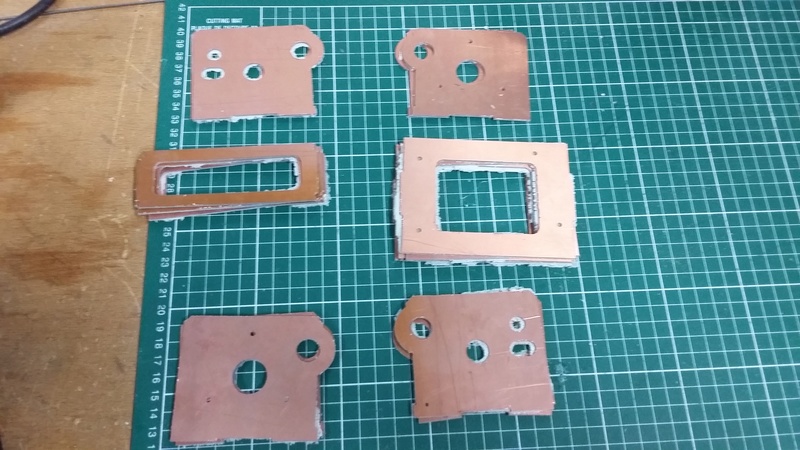

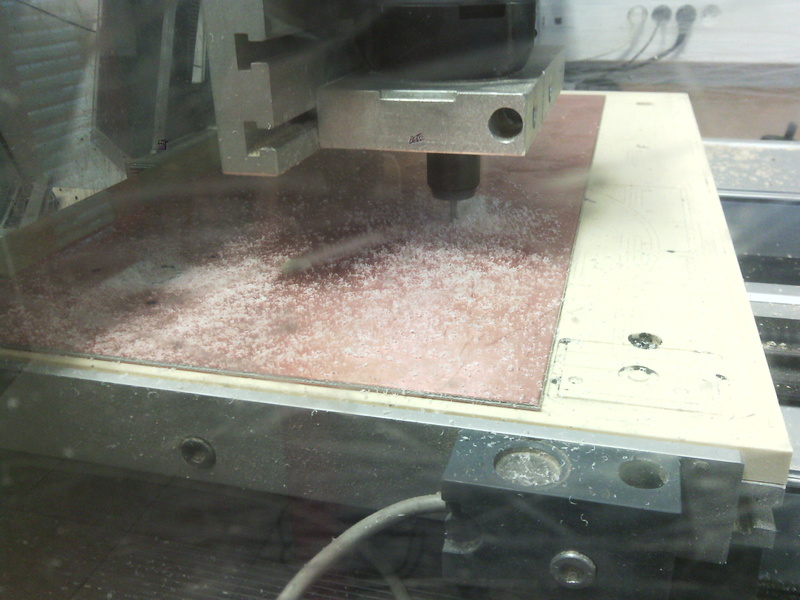

Le bâti du treuil est quant à lui usiné dans de l’époxy puis soudé à l’étain.

Le support de moteur servira d’axe de rotation au tambour. Le moteur sera ainsi placé, en quelque sorte, dans le tambour pour gagner en encombrement. Les premières pièces sont toujours réalisées en impression 3D.

Voici une vue du système monté :

Les premiers essais de rotation ont montré un manque flagrant de solidité au niveau du support moteur. Très vite, nous sommes passés sur les éléments définitifs pour cette pièce. Le support est composé de trois pièces. La base, le corps, et le flasque. La base et le flasque sont usinés dans du PVC de 5mm, le corps est tiré dans du tube PVC de diamètre ext 32mm.

Le moteur prend place à l’intérieur.

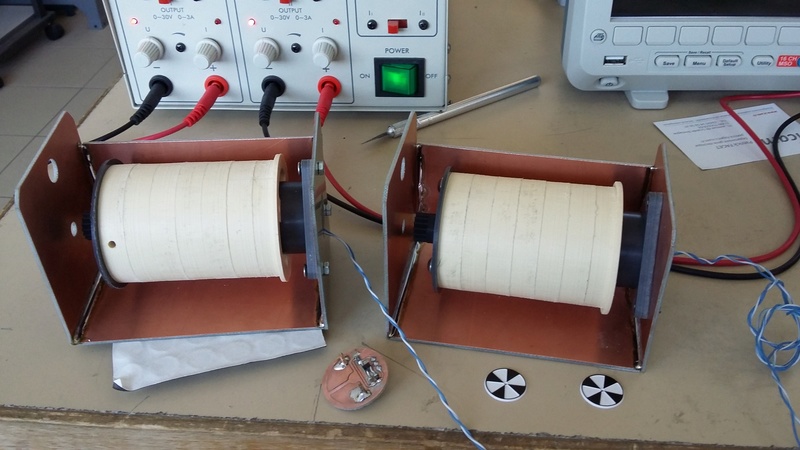

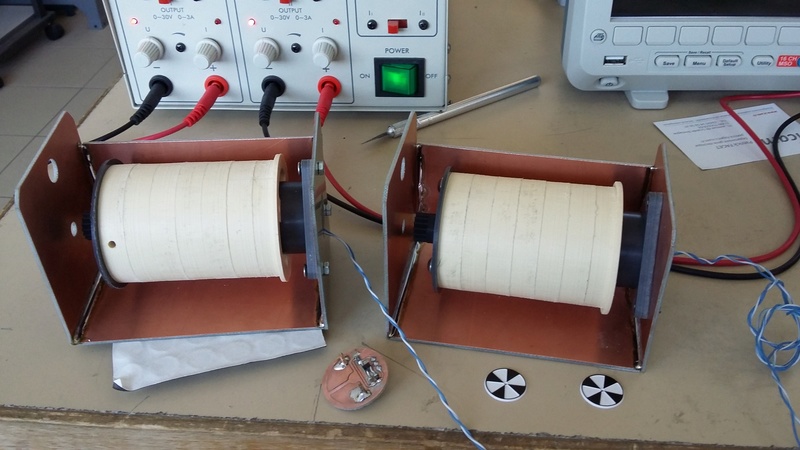

Afin de valider le système, j’ai réalisé un banc de test permettant de faire des cycles de montée / descente.

Après une série de 100 cycles, le système a tenu les sollicitations, seul un petit défaut est apparu au niveau de la transmission du couple :

Ensuite, nous nous sommes aperçu que le sillon, imprimé en 3D, n’était pas assez profond et que le câble ne s’enroulait pas parfaitement bien. Au fur et à mesure des réflexions, nous nous sommes également aperçu qu’il allait falloir réaliser les treuils de façon symétrique. En effet, d’un point de vue d’encombrement dans le ponton, nous ne pouvions pas utiliser deux fois le même treuil, les sorties de câble à travers le pont étant symétriques. Aussi, nous avons pensé, au fil des essais, qu’il serait préférable que l’enroulement du fil se fasse toujours au plus près de la fixation du support moteur sur le bâti pour diminuer les efforts en bout du tambour.

Fort de ces constats nous avons repensé la conception des treuils. Exit l’impression 3D pas assez endurante et précise pour la profondeur du sillon. Exit le tambour fileté qui implique un filetage à gauche et à droite suivant la position du treuil dans le ponton (babord ou tribord). Afin d’optimiser la fabrication des tambours, nous avons pu diminuer le nombre de tambours différents pour en arriver à seulement deux modèles. Un tambour de diamètre 50mm et un de diamètre 63mm.

La réalisation du nouveau tambour se fera tout en PVC. Au départ, l’idée était de découper des tranches de PVC et d’assembler le tambour par collage :

Ensuite, il est apparu plus simple d’utiliser un tube PVC et d’y coller à chaque extrémité une pièce usinée complétée par le flasque imprimé en 3D:

Voici toute la flottille de tambours (les couleurs sont utile pour reconnaître le "nom" du tambour) :

Comme le tambour n’était plus fileté, il fallait trouver un moyen pour garantir que le câble ne se chevauche pas durant le bobinage. Nous avons choisi d’utiliser une vis de trancannage :

Elle sera entrainée par le tambour via un système de poulies et courroies crantées. Les efforts au niveau du tambour seront repris par le bâti du treuil par l’intermédiaire d’un roulement. La vis de trancannage est également montée sur roulement. Elle est issue d’une tige filetée M8 au pas de 1.25mm. Son pas est tantôt à droite et tantôt à gauche suivant la position du treuil dans le ponton. L’écrou est taraudé sur le tour, à l’aide du taraud idoine.

Afin de guider le fil correctement, deux pièces sont soudées sur l’écrou et lui permettent de ne pas tourner sur la vis.

Le tambour est solidaire de l’axe du moteur grâce à une vis de pression. Afin de ne pas utiliser la vis dans le PVC, un hélicoïl est inséré :

Même punition pour les engrenages destinés à l’entrainement du potentiomètre et qui sont, eux, imprimés en 3D :

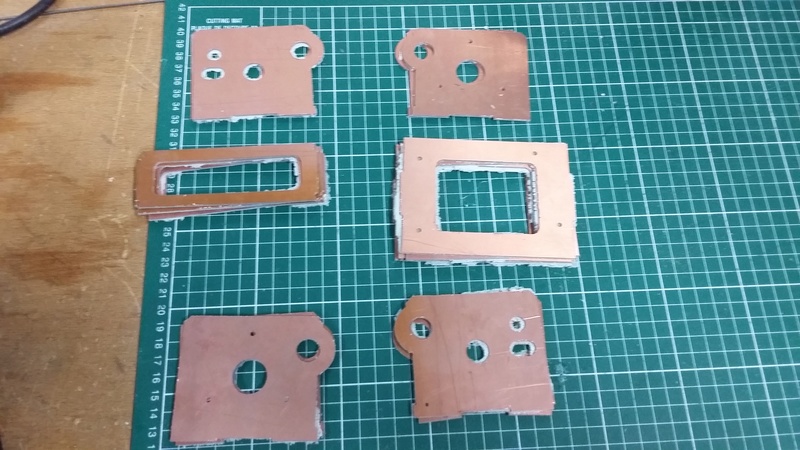

Les bâtis des treuils sont modifiés pour pouvoir monter la vis de trancannage et sont usinés et montés :

Les axes de rotation servant à transmettre le couple entre l’axe du moteur et le tambour sont usinés :

Ils seront percés en même temps que le tambour pour recevoir la vis de pression.

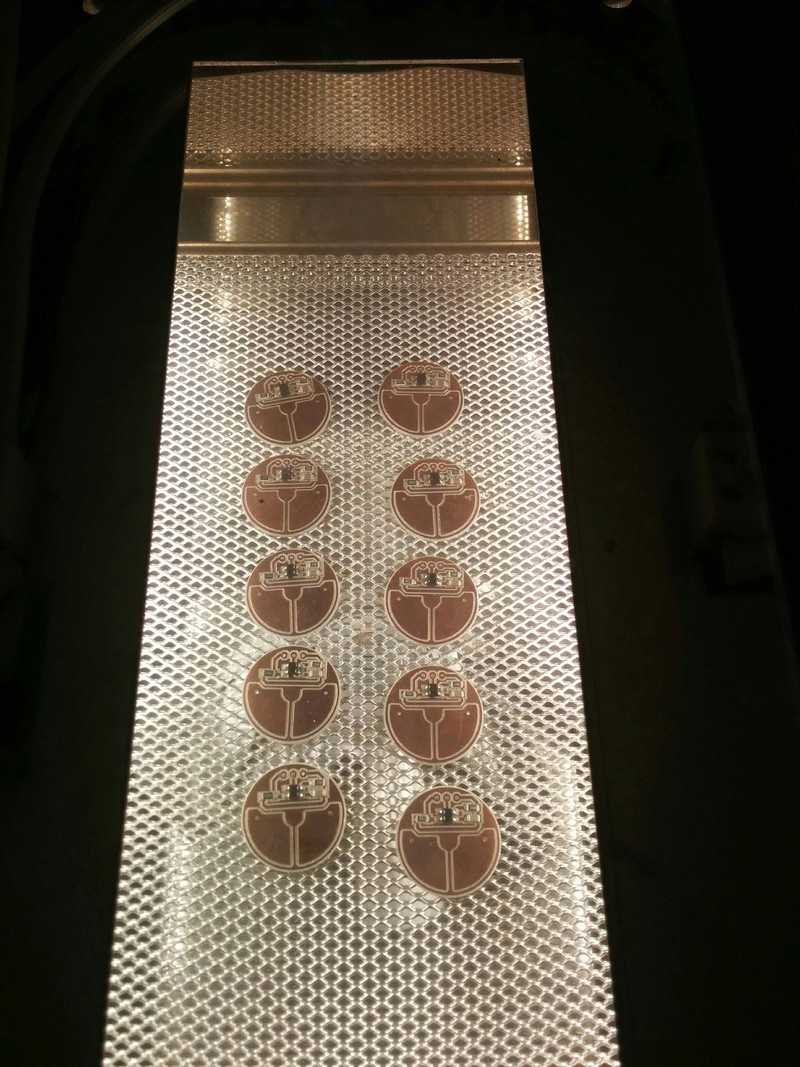

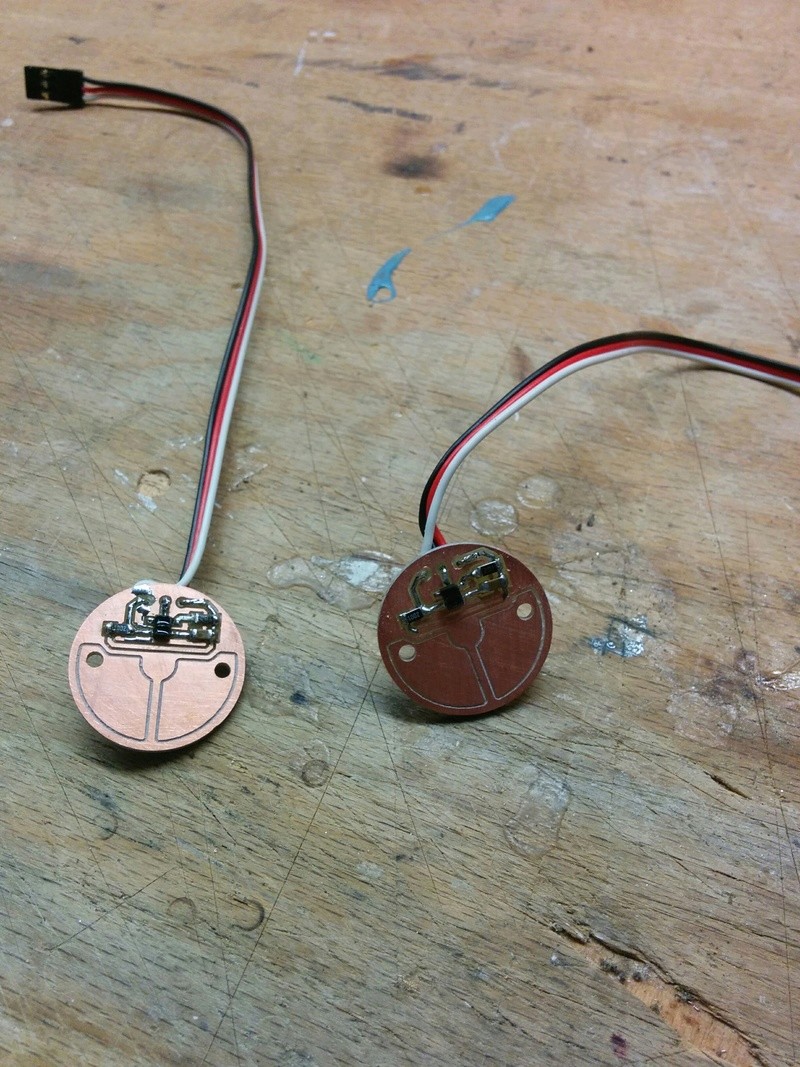

Les moteurs sont équipés du disque segmenté :

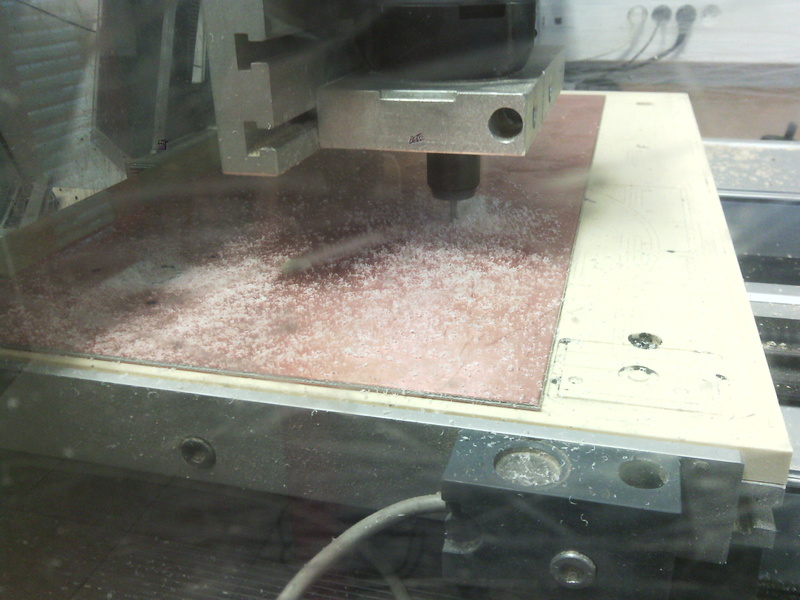

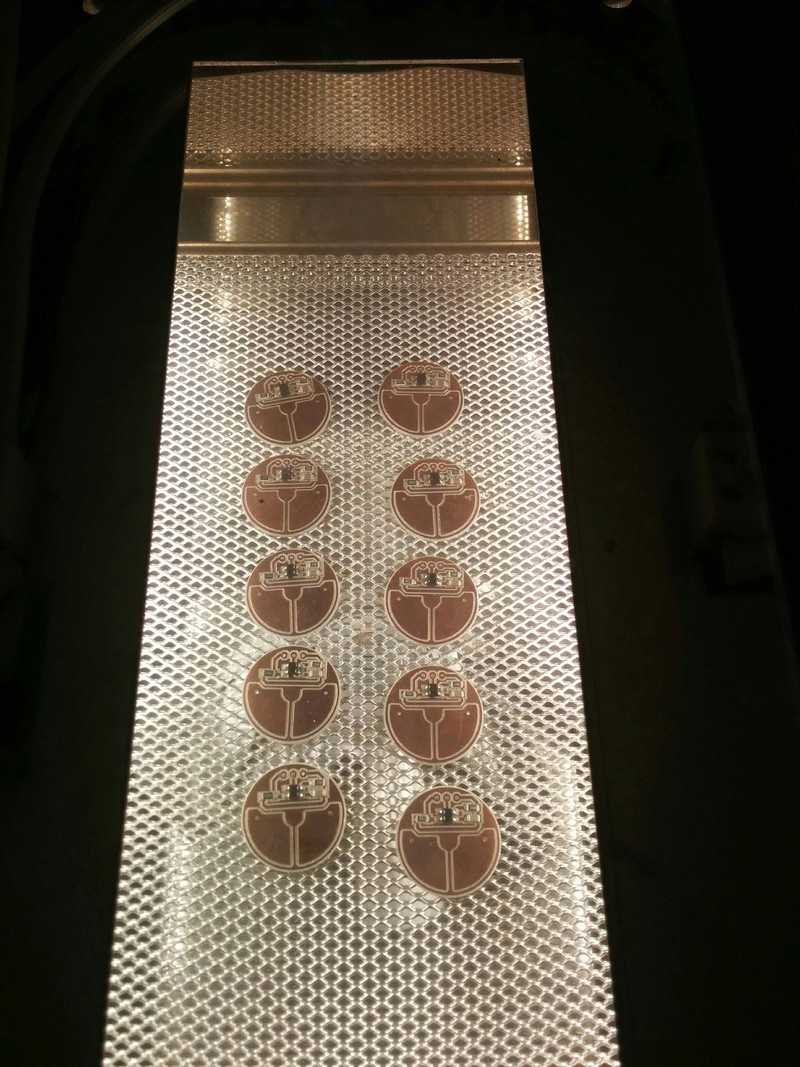

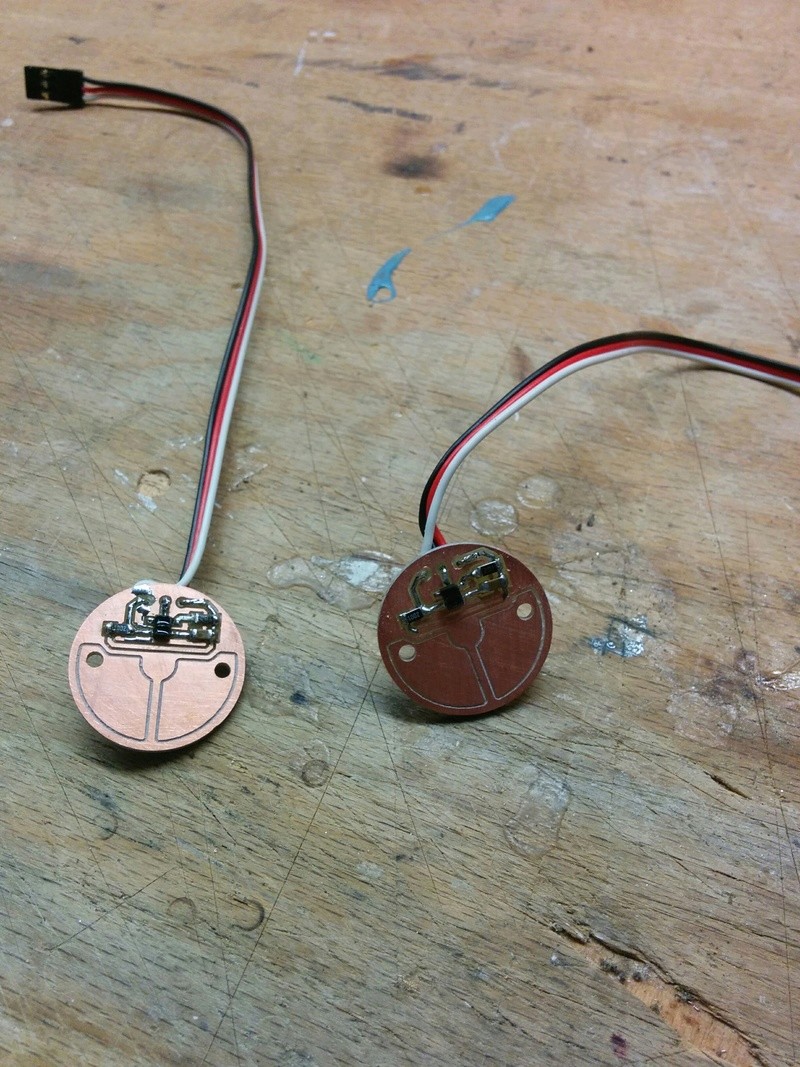

Et les circuits imprimés du codeur optique sont usinés en gravure à l’anglaise puis soudés :

Voilà l’histoire des treuils de l’Enak. Mais l’histoire n’est pas terminée….

Vous vous souvenez peut être d’un sujet ouvert par Luzolo et qui s’intitulait : « Marche avant / arrière à 2 vitesses » (http://modelismenavalradioc.nouvellestar6.com/t10846-marche-avant-arriere-a-2-vitesses).

Après avoir pris contact avec lui, il m’a expliqué son projet et j’ai pu toute de suite voir que la question était en fait l’arbre qui cache la forêt. Sa demande était la suivante :

« Pourriez-vous m'indiquer s'il existe un moyen simple de commander un moteur électrique en marche avant et arrière avec 2 vitesses dans chaque sens, vitesse lente et vitesse rapide = 2 x la vitesse lente ?

Le but est bien sûr de ne pas avoir de variateur !!! »

En discutant avec lui, j’ai pu bien cerner le problème qui est le suivant : l’Enak sera composée de 12 treuils pour faire tous les mouvements souhaités. Pourquoi 12 ? Il s’agit en fait de 6 paires de treuils car les câbles de la grue sont symétriques. Il n’était ainsi pas possible de n’avoir qu’un seul treuil pour gérer ces paires de câbles car, au centre du ponton, un lest va se promener de la poupe à la proue afin de stabiliser le ponton lors des opérations de pliage, dépliage et levage de la grue.

Il faut donc deux treuils qui doivent tourner à la même vitesse de façon à garantir un déroulement du câble identique des deux côtés. Il faut aussi savoir d’où on part en terme de quantité de fil sur le tambour et de combien on veut dérouler.

=> Ces deux fonctions seront confiées à un codeur optique placé sur l’axe du moteur pour avoir une image de la vitesse du moteur (et pas du tambour) et à un potentiomètre linéaire multitours pour avoir la quantité de câble déroulé.

Déjà, là, à ce niveau, on est bien loin de la demande de Luzolo qui demandait « un moyen simple » pour commander les moteurs.

Un autre détail assez important était de garantir que le câble n’allait pas se chevaucher lors de l’enroulement. L’idée de départ était de faire un tambour fileté pour que le câble se range automatiquement dans la gorge lors de l’enroulement.

Un premier bilan montrait que l’on avait besoin de 6 paires de treuils de diamètres et longueurs différents pour respecter les longueurs de câbles à enrouler et la vitesse d’exécution des mouvements. J’ai donc commencé à dessiner quelque chose pour chaque treuil et fort de ces premiers éléments, un premier « proto » est né :

Vu la quantité de treuils à faire, c’est par impression 3D que nous avons choisi de travailler. Le treuil se comporte d’un cylindre fileté formant le corps et d’un flasque sur lequel un engrenage est également imprimé afin de faire tourner le potentiomètre qui donne la quantité de fil déroulé.

Le bâti du treuil est quant à lui usiné dans de l’époxy puis soudé à l’étain.

Le support de moteur servira d’axe de rotation au tambour. Le moteur sera ainsi placé, en quelque sorte, dans le tambour pour gagner en encombrement. Les premières pièces sont toujours réalisées en impression 3D.

Voici une vue du système monté :

Les premiers essais de rotation ont montré un manque flagrant de solidité au niveau du support moteur. Très vite, nous sommes passés sur les éléments définitifs pour cette pièce. Le support est composé de trois pièces. La base, le corps, et le flasque. La base et le flasque sont usinés dans du PVC de 5mm, le corps est tiré dans du tube PVC de diamètre ext 32mm.

Le moteur prend place à l’intérieur.

Afin de valider le système, j’ai réalisé un banc de test permettant de faire des cycles de montée / descente.

Après une série de 100 cycles, le système a tenu les sollicitations, seul un petit défaut est apparu au niveau de la transmission du couple :

Ensuite, nous nous sommes aperçu que le sillon, imprimé en 3D, n’était pas assez profond et que le câble ne s’enroulait pas parfaitement bien. Au fur et à mesure des réflexions, nous nous sommes également aperçu qu’il allait falloir réaliser les treuils de façon symétrique. En effet, d’un point de vue d’encombrement dans le ponton, nous ne pouvions pas utiliser deux fois le même treuil, les sorties de câble à travers le pont étant symétriques. Aussi, nous avons pensé, au fil des essais, qu’il serait préférable que l’enroulement du fil se fasse toujours au plus près de la fixation du support moteur sur le bâti pour diminuer les efforts en bout du tambour.

Fort de ces constats nous avons repensé la conception des treuils. Exit l’impression 3D pas assez endurante et précise pour la profondeur du sillon. Exit le tambour fileté qui implique un filetage à gauche et à droite suivant la position du treuil dans le ponton (babord ou tribord). Afin d’optimiser la fabrication des tambours, nous avons pu diminuer le nombre de tambours différents pour en arriver à seulement deux modèles. Un tambour de diamètre 50mm et un de diamètre 63mm.

La réalisation du nouveau tambour se fera tout en PVC. Au départ, l’idée était de découper des tranches de PVC et d’assembler le tambour par collage :

Ensuite, il est apparu plus simple d’utiliser un tube PVC et d’y coller à chaque extrémité une pièce usinée complétée par le flasque imprimé en 3D:

Voici toute la flottille de tambours (les couleurs sont utile pour reconnaître le "nom" du tambour) :

Comme le tambour n’était plus fileté, il fallait trouver un moyen pour garantir que le câble ne se chevauche pas durant le bobinage. Nous avons choisi d’utiliser une vis de trancannage :

Elle sera entrainée par le tambour via un système de poulies et courroies crantées. Les efforts au niveau du tambour seront repris par le bâti du treuil par l’intermédiaire d’un roulement. La vis de trancannage est également montée sur roulement. Elle est issue d’une tige filetée M8 au pas de 1.25mm. Son pas est tantôt à droite et tantôt à gauche suivant la position du treuil dans le ponton. L’écrou est taraudé sur le tour, à l’aide du taraud idoine.

Afin de guider le fil correctement, deux pièces sont soudées sur l’écrou et lui permettent de ne pas tourner sur la vis.

Le tambour est solidaire de l’axe du moteur grâce à une vis de pression. Afin de ne pas utiliser la vis dans le PVC, un hélicoïl est inséré :

Même punition pour les engrenages destinés à l’entrainement du potentiomètre et qui sont, eux, imprimés en 3D :

Les bâtis des treuils sont modifiés pour pouvoir monter la vis de trancannage et sont usinés et montés :

Les axes de rotation servant à transmettre le couple entre l’axe du moteur et le tambour sont usinés :

Ils seront percés en même temps que le tambour pour recevoir la vis de pression.

Les moteurs sont équipés du disque segmenté :

Et les circuits imprimés du codeur optique sont usinés en gravure à l’anglaise puis soudés :

Voilà l’histoire des treuils de l’Enak. Mais l’histoire n’est pas terminée….

Patrick82- Date d'inscription : 14/11/2017

Age : 42

Re: Conception et construction des treuils de l'Enak

Re: Conception et construction des treuils de l'Enak

Un sacré défi que vous relevez là. Mais nul doute que vous êtes la bonne personne pour le mener à terme.

Notre ami LUZOLO (que je salue bien cordialement au passage) sera ravi d'apprendre que tu as repris son flambeau avec autant de passion et de brio.

Bonne journée à vous.

KBIO- Date d'inscription : 13/11/2017

Age : 23

Re: Conception et construction des treuils de l'Enak

Re: Conception et construction des treuils de l'Enak

Excellent travail. Bravo.

albatros55- Date d'inscription : 09/04/2018

Age : 79

Sujets similaires

Sujets similaires» Construction du Requin de Tintin

» Construction du Fairmount Alpine

» Construction Jolie Brise

» construction "turnabout" bateau de 1888.

» construction coque voilier carbone

» Construction du Fairmount Alpine

» Construction Jolie Brise

» construction "turnabout" bateau de 1888.

» construction coque voilier carbone

Page 1 sur 1

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum