Chaudière Pierre Bernard - CH 20

Les Amis du Modélisme Naval RC :: Modélisme Naval :: Les vapeurs... :: Groupes vapeurs et accessoires

Page 1 sur 1

Chaudière Pierre Bernard - CH 20

Chaudière Pierre Bernard - CH 20

Bonjour!

Je ne résiste pas à l'envie de vous montrer la chaudière de Pierre. Certains connaissent le talent de ce "Géotrouvetou" qui applique ses idées à notre passe temps.

Ça nous sort des sentiers battus et personnellement je suis ravi de découvrir quelque chose de différent et d'intelligent!

J'avoue que la fin du texte est très ardue (j'ai "by passé') , mais l'idée générale est fouillée et drôlement intéressante.

Régalez vous et bon courage pour les cerveaux (comme le mien) qui ne sont pas musclés!

Bien cordialement!

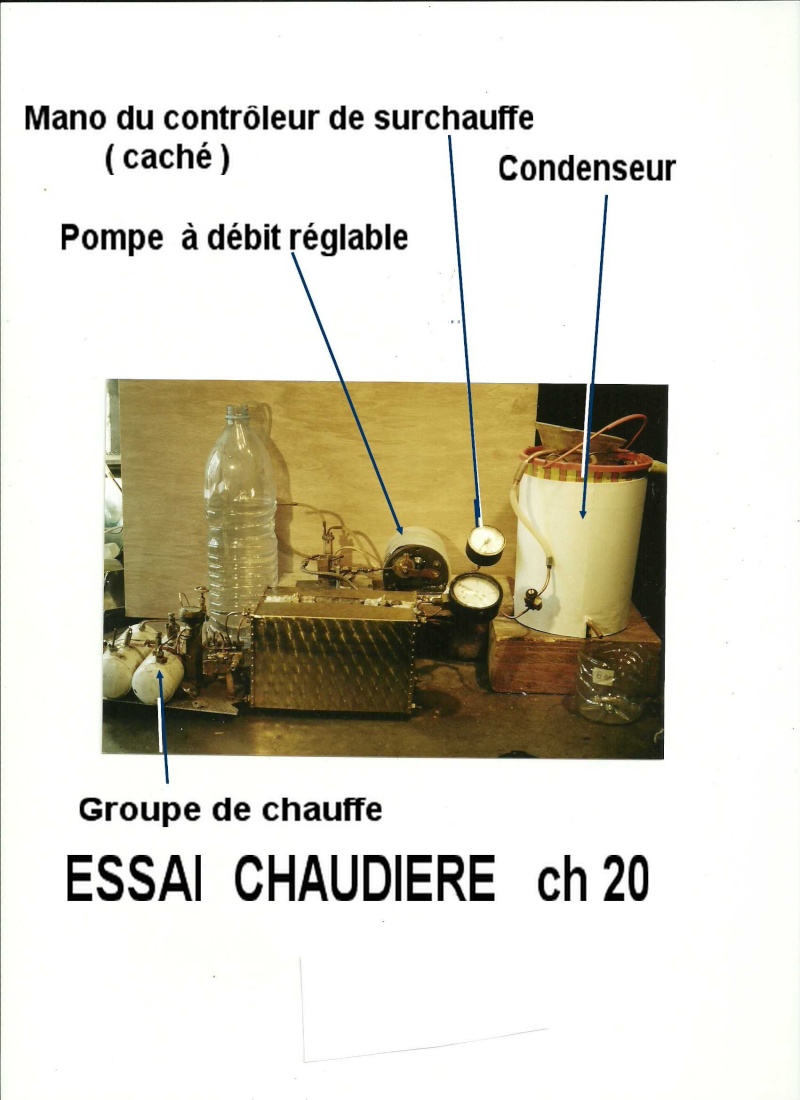

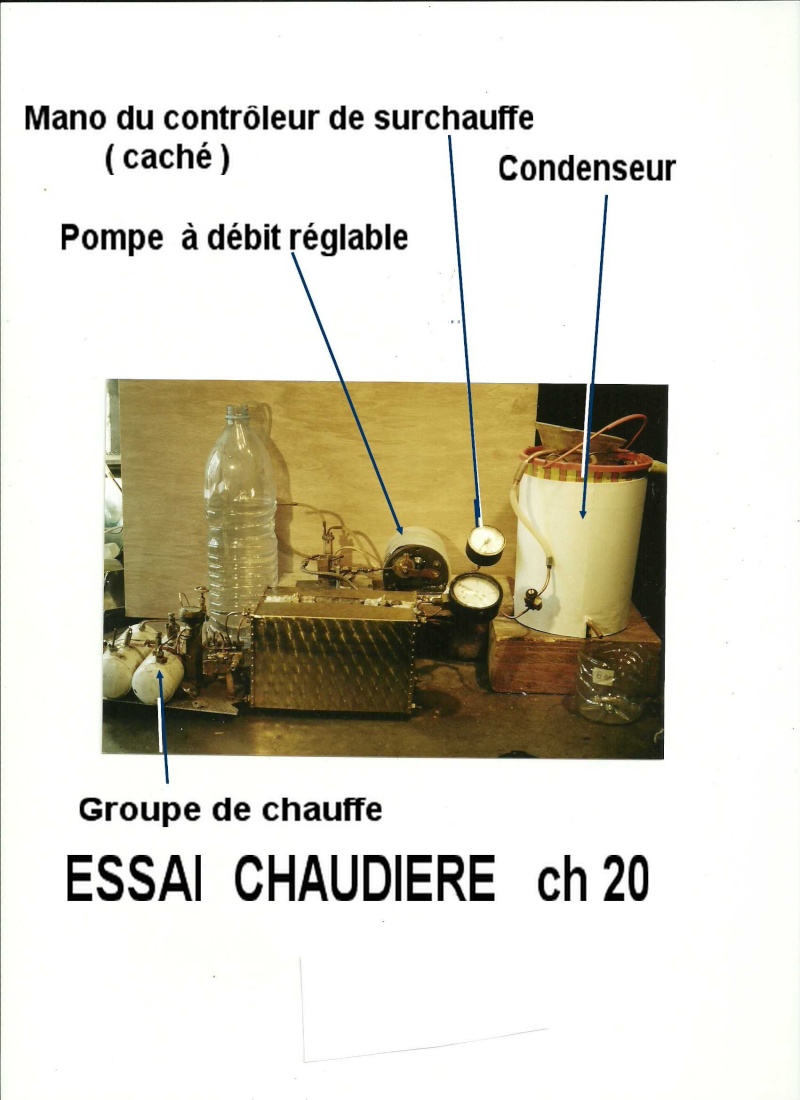

CHAUDIÈRE BOBINO CH20 à TUBES D’EAU

CH 20 construction 2005

Largeur 100 mm X longueur 155 mm X hauteur 110 mm

Poids avec ballon Diamètre 50 mm rempli à mi hauteur 1425 g

Avec surchauffeur et dé-surchauffeur ==> surface côté fumée 639 cm2

Essais de 15 mn à 3 /4 bar réalimentation constante .

Contrôle par condensation de la vapeur : 0,3 kg /h de vapeur rendement 0,59

1,2 kg/ h ( le maxi vapeur sèche ) rendement 0,4

Généralités

Une chaudière se caractérise par sa production maxi de vapeur sèche (sans entraînement d’eau) à la pression de consigne fixée et, accessoirement, son rendement. Le rendement, rapport de la chaleur utile (dans la vapeur) à celle consommée par le brûleur passe de zéro pour un débit de vapeur nul (tout est perdu par la cheminée et les pertes extérieures) atteint un maximum au point idéal de fonctionnement de la chaudière, puis baisse lorsque le débit augmente.

Le rendement n’est pas à mon avis un critère déterminant .En effet ,si au prix de quelques dizaines de grammes de combustible supplémentaires on peut, pour la même production de vapeur, avoir une chaudière plus petite , donc plus facile à installer et plus légère de plusieurs centaines de grammes on est gagnant. A poids égal de l’ensemble de production de vapeur (réservoir de combustible, régulateur et sécurités, brûleur, chaudière) on peut en produire plus et ainsi augmenter la puissance disponible. Le prix du combustible n’est pas une préoccupation première.

La production maxi de vapeur d’une chaudière a des limites. Il est très rare que la description d’une chaudière s’accompagne de ses performances ,c’est à dire de sa production maxi de vapeur sèche à telle ou telle pression. Il est pourtant de première importance de le savoir. Il est très difficile, sinon impossible de la prédire au vu du dessin. Mais la connaissance des caractéristiques d’une chaudière permet d’envisager les modifications qui permettront d’en réaliser une autre convenant au bateau que l’on a ou que l’on veut construire. Il est bien entendu que les modifications doivent rester modestes

Principes

Pour augmenter la production de vapeur d’une chaudière on peut :

- installer un brûleur plus puissant,

-forcer la fumée(gaz de combustion) à traverser la chaudière en poussant l’air de combustion avec un ventilateur,

-augmenter le tirage grâce à une cheminée plus haute ,

-aspirer la fumée avec un exhausteur (ventilateur de fumée) ou par un système de tirage induit (comme dans les locomotives) ,

Il y a toutefois deux limites absolues :

1° -La détérioration du métal de la chaudière par surchauffe.

2° -L’entraînement d’eau .

La première ne nous concerne pas si les surfaces en contact avec la fumée sont toujours balayées, de l’autre coté, par l’eau ou l’émulsion eau/vapeur, c’est à dire s’il y a une bonne circulation de l’eau , sans formation de poches de vapeur stagnantes qui peuvent « assécher » la paroi. Pour comprendre la manière dont s’établissent les températures il faut suivre le cheminement de la chaleur qui, pour aller de la fumée à l’eau, doit passer d’un gaz (la fumée) à une face de la paroi , la traverser, puis de l’autre coté se transmettre à l’eau. Chaque passage est une « douane » dont on peut définir le « tarif » par la différence de température nécessaire (une résistance) pour faire passer une unité de chaleur par unité de surface.

Quelques chiffres de transmission de chaleur

Coté eau, la résistance, faible, augmente moins vite que le taux de vaporisation . Pour une pression de 3 ou 4 bar, avec 3°C d’écart paroi/eau, on vaporise 60g/dm² à l’heure, taux qui passe à 600g/dm²/h pour 10°C, 8000g/dm²/h avec 20°C et peut atteindre 17 kg/dm² pour 28°C. Ensuite, l’eau ne mouille plus la paroi dont la température monte en flèche. Ces taux sont approximatifs et dépendent aussi la pression donc de la température de l’eau en ébullition. Plus la température est élevée moins il faut de chaleur pour vaporiser l’eau ( 10% de moins à 15 bar qu’à 3 )

Par contre, vitesse égale, la chaleur passe de la fumée vers la paroi à peu près proportionnellement à l’écart de température. Pour un gaz ( la fumée ) à la pression atmosphérique, il faut des écarts de l’ordre de 100 et 1000°C dans les deux premiers cas ci dessus.

La résistance de traversée d’un métal dépend du métal (de sa conductibilité ) et est proportionnelle à son épaisseur. Il ne faut que très peu de différence de température entre les deux faces. Pour 2mm d’épaisseur il suffit ,pour les taux de vaporisation ci-dessus, que 0,02 à 0,2 °C pour du cuivre (0,3 à 3°C pour de l’inox moins bon conducteur de la chaleur).Toutes les affirmations sur le moindre rendement de l’inox ,si elles sont théoriquement exactes, ne sont que des conclusions hâtives ne prenant pas en compte l’ensemble du transfert de la chaleur. Sur les 300 ou 400 °C d’écart moyen entre la fumée et l’eau , en nécessiter 3 au lieu de 0,2 ne représente pas une bien grande différence. L’eau bout aussi bien dans une casserole émaillée ( émail =verre très mauvais conducteur de la chaleur) que dans une en alu ou en cuivre. Ces chiffres sont approximatifs, ils ne peuvent s’appliquer que si les deux côtés de la paroi ont à peu près la même surface ( pour les surfaces à ailettes ou à picots c’est plus compliqué ) et ne concernent que les conditions d’ébullition en circulation libre ,comme dans une casserole ou nos chaudières .

Par contre si le fluide chauffant est un gaz sous pression (chimie, pétrole ) voire un autre liquide ( du sodium dans un surrégénérateur), c’est autre chose , le calcul de la température du métal est capital. Dans ce cas on parle plutôt de générateurs de vapeur. Il en est de même avec les condenseurs (à surface ), dont la température de la paroi est plus proche du point de condensation de la vapeur que de celle de l’eau de refroidissement. La conductibilité et l’épaisseur des tubes ne peut plus être négligée.

L’utilisation du phénomène à poche de vapeur ( moteur pouët-pouêt) est aussi un autre cas. Avec "l’inox", il faut dire les inox, un premier problème est d’en trouver un convenable à cet usage , ensuite de savoir le souder sans le dégénérer. Le brasage à l’argent est aisé mais gare à la surchauffe et il faut aussi choisir un métal d’apport ne créant pas de fragilité. Je n’ai jamais osé mettre en service une petite chaudière très légère en tôle de 0,2 mm ,éprouvée à15 bar mais construite juste avant connaître ce risque.

On voit que la température du métal ne dépasse pas celle de l’eau en ébullition de plus de 10 ou 15°C…à moins qu’un dépôt ne vienne créer une résistance supplémentaire coté eau , comme une sauce qui « prend » au fond de la casserole. .Dans ce cas la température de la paroi monte très vite. Le dépôt de tartre a été la cause de nombreux accidents ,il faut utiliser une eau aussi peu chargée en sels que possible. Une chaudière en cuivre s’encrasse moins que si elle est en acier. Il ne faut pas oublier que les sels ,ne partant normalement pas dans la vapeur, se concentrent dans l’eau du ballon et deviennent insolubles. Ils peuvent rester en suspension à faible "dose", mais deviennent tôt ou tard des dépôts incrustants. Il faut vidanger de temps en temps la chaudière avant que cela n’arrive. Une méthode simple de contrôle de l’eau est d’en faire évaporer quelques gouttes sur une surface lisse, verre ou inox. Il ne doit pratiquement pas y avoir de trace, ce qui n’est ,en général pas le cas avec l’eau du robinet, heureusement pour nos os qui ont besoin de sels ( de calcium en particulier )

Un encrassement coté fumée, s’il n’est pas corrosif, réduit seulement la transmission de la chaleur.

Par contre la surchauffe du métal est un risque dans les chaudières à vaporisation instantanée, c’est à dire ou l’eau qui entre dans le ou les tubes y est entièrement vaporisée et surchauffée , sans la présence d’un ballon intermédiaire. Dès que la paroi n’est plus mouillée sa température grimpe en flèche. Ce type de chaudière n’est pas étudié ici.

L’entraînement d’eau

La seconde limite de production de vapeur apparaît lorsque celle-ci entraîne de l’eau ( le primage ). Au mieux, il s’agit d’un léger brouillard tolérable qui peut être vaporisé par les chutes de la pression ( tuyauterie, vanne de réglage de débit et entrée dans la machine). La quantité d’eau entraînée par la vapeur dépend de plusieurs facteurs. Elle croit avec le taux de vaporisation de la surface de l’eau dans le ballon, plus ça bouillonne et plus ça entraîne d’eau. Ensuite, les gouttes en suspension qui proviennent de l’éclatement des bulles de vapeur retomberont d’autant moins bien que le volume libre au dessus de l’eau est petit c’est à dire leur temps de parcours moyen avant de trouver la sortie est court. Il y a plus d’eau entraînée si le niveau est trop haut.

L’avantage des chaudières à foyer immergé et tubes de fumée, face à ces contraintes, est incontestable. Mais leur temps de mise en chauffe est long, aussi j’ai conçu des chaudières à tubes d’eau à démarrage plus rapide (moins de 5 minutes) et qui à mes yeux ont le gros avantage de pouvoir être réparées lorsque une fuite (en général une piqûre) apparaît ,quelques fois après plusieurs épreuves de pression et même de mises en chauffe.

Pour parer l’entraînement d’eau, la solution courante est d’installer un dévésiculeur ,( nommé aussi demister ), dans le ballon , sous l’orifice de sortie . La vapeur y circule lentement dans une boite remplie d’un tampon métallique (comme pour récurer les casseroles), les gouttelettes s’y accrochent et retombent .Il existe aussi des séparateurs à cyclone (comme pour les escarbilles ou les aspirateurs), hélas nous ne pouvons installer ces dispositifs dans nos maquettes, la réduction de leur dimensions les rendrait inefficaces.

Pour éviter d’entraîner de l’eau dans la machine, j’ai choisi une autre solution : en installant un surchauffeur surdimensionné capable de vaporiser toute l’eau entraînée au régime maxi .Ce surchauffeur, pour pouvoir remplir ce rôle, est placé dans le foyer ce qui est facile avec une chaudière à tubes d’eau . Il peut donc être petit ,mais doit être réalisé en inox car la température de son métal peut dépasser la limite d’emploi du cuivre, en particulier au ralenti. Si l’on a pas de tube inox ,on peut essayer avec un tube en cuivre, mais il risque d’éclater car la résistance du cuivre chute très vite lorsque sa température augmente, alors que l’inox Il faudra le choisir un peu plus petit ,cela augmente la vitesse de la vapeur , donc son pouvoir refroidissant mais cause une perte de pression plus importante.

Un autre effet apparaît. Sauf au régime maxi, la vapeur est bien trop surchauffée et risque d’endommager la machine, voire de débraser le conduit de vapeur (je l’ai vu à Guérigny il y à 10 ou 15 ans)

Que faire ? Tout simplement désurchauffer la vapeur. Cela peut paraître aberrant , c’est pourtant une pratique courante dans les centrales thermiques. On opère en général en injectant de l’eau (très pure) dans la vapeur .Nous ne pouvons adopter ce système bien trop compliqué à mettre en œuvre à notre échelle. Une autre solution consiste à faire repasser le tuyau de vapeur surchauffée dans l’eau du ballon . La vapeur s’y refroidit tout en restant à une température supérieure à celle de l’eau en ébullition, donc surchauffée. La chaleur du refroidissement n’est pas perdue elle vaporise la quantité d’eau correspondante à son abaissement de température.

Description de la chaudière

Le schéma 1 montre la coupe transversale de la disposition choisie pour une chaudière à un ballon

Les tubes d’eau forment une cage dans laquelle la flamme a toute latitude pour se développer sans obstacle ,il n’y a pas besoin de créer un tirage par une cheminée qui peut être très courte si nécessaire, surtout avec un brûleur comme décrit dans Bateau Modèle HS n°8.

La chaudière n’étant pas à vaporisation instantanée, toute l’eau qui entre dans les tubes bouilleurs n’y est pas vaporisée . Cela présente un avantage et évite que les sels contenus dans l’eau , s’il sont incrustants, ne se déposent dans la zone de fin de vaporisation et bouchent les tubes. Il est nécessaire d’avoir une enceinte , le ballon B, dans lequel se déverse le mélange eau-vapeur qui sort des tubes bouilleurs TB.

L’eau arrive aux tubes bouilleurs TB par les collecteurs du bas CE . Ces tubes, groupés en deux faisceaux qui s’emboîtent, forment le foyer, puis longent le ballon avant de déboucher dans les collecteurs de mélange eau-vapeur CV, placés en haut. Ces collecteurs déversent le mélange à une extrémité du ballon par des coudes C, la sortie de la vapeur est placée à l’autre. La plus grande partie des entraînements d’eau retombe durant ce trajet.

Pour réduire la hauteur de la chaudière, et augmenter la stabilité du bateau ,on peut dédoubler le ballon en 2 éléments parallèles ( schéma 2 limité au faisceau ). Autre intérêt, le tube du ballon, de diamètre plus petit, est facile à trouver dans des chutes de plomberie. C’est cette solution qui fait l’objet de la description ci dessous.

4 tubes de descente T D amènent l’eau aux collecteurs CE et en fixent la position par rapport aux ballons, ces tubes doivent être en dehors de la flamme, une ébullition locale risque de gêner la circulation (vers le bas ) de l’eau. De même les collecteurs CE sont reliés ,en façade et à l’arrière ,par deux tubes entretoise horizontaux T E . Deux tubes cintrés E relient les ballons à la partie supérieure, on placera la prise de vapeur dans celui opposé aux coudes C. Comme le montrent les photos, des tiges filetées , placées aux extrémités des collecteurs ou dans leur prolongement, permettent de fixer les façades de l’enveloppe.

Pour canaliser la fumée, un casing (enveloppe) intérieure CI, en inox d’un ou deux dixièmes, suit à 2mm environ les tubes TB. Une isolation IS, 15 mm d’épaisseur environ au mini, en fibre souple, genre Roclaine , contenue par l’enveloppe externe E, limite les pertes de chaleur.

Il sera bon de prévoir 2 bouchons démontables ,du coté le mieux accessible des CE ,pour servir de purge

Les différents orifices , sortie de vapeur, entrée d’eau, prise de pression pour le régulateur et le manomètre sont ramenés au dessus du niveau de l’eau du ballon. Cela permet d’intervenir sans vidanger la chaudière, c’est bien utile si l’eau est bouillante.

Dimensions de la chaudière:

Longueur 185mm ( + ouvreau du brûleur ), largeur 125 mm, hauteur 105 mm

Poids sec 1600g, avec eau aux niveaux : mini 1700g ,maxi 2055g

Un peu de théorie

Voici quelques calculs, approximatifs et simplifiés de la circulation de l’eau et de la vapeur. Il ne faut pas se polariser sur les décimales mais voir l’influence des divers éléments et obstacles pour en choisir les dimensions

La pression d’un fluide se manifeste de deux manières. L’une, la pression dynamique Pdy dépend de la vitesse du fluide et de l’orientation du trou du point de mesure dans l’écoulement, l’autre dite statique Ps est celle qui ne dépend pas de la vitesse ( lorsque le plan de l’orifice est parallèle à l’écoulement ou que la vitesse est nulle ). La somme des deux est la pression totale Pt qui représente l’énergie de pression du fluide au point considéré. La différence Pt- Ps permet de calculer la vitesse ( tube de Pitot en aviation )

Placé sur le ballon, le manomètre indique Pt car la vitesse de la vapeur est faible au niveau de son orifice et Pdy y est négligeable. Mis sur un tuyau parcouru à grande vitesse par la vapeur à la sortie de la chaudière la pression mesurée est plus basse, mais placé sur un volume intermédiaire ( une nourrice de répartition entre cylindres par exemple) la pression indiquée sera supérieure à la précédente, quoique toujours inférieure à Pt mesurée sur le ballon.

La diminution de l’énergie d’un écoulement (perte de charge Δp ) est la diminution de Pt , due aux divers frottements et tourbillons. Le calcul de Δp peut se ramener à la perte d’une partie K de la pression dynamique Pdy au franchissement de chaque obstacle. Les tourbillons se transforment en chaleur comme les frottements en mécanique. Cette perte réduit la pression totale qui régnait en amont de l’obstacle .

La pression dynamique se calcule selon la formule suivante : Pdy= V². D /2g ( V&D en amont de l’obstacle ). Avec V en m/s, D en kg/m³ , g = 9,81 m /s² (accélération de la pesanteur) on obtient Pdy en kg/m² ou mm d’eau .( 1 kg/cm² =10000 mm eau , 1 g/cm² = 10 mm eau )

Pour connaître la pression utilisable au bout d’un écoulement partant d’un réservoir ou d’une chaudière, on part de la pression (totale ) Pt qui y règne. A chaque obstacle on calcule les vitesse et densité du fluide, le produit Pdy.K. Si comme c’est le cas ici la pression totale ( plusieurs kg/cm² ) est très grande par rapport à la perte de charge de l’obstacle (des g/cm²) seule la vitesse est à recalculer, sauf si la densité D a changé comme cela se produit dans les tubes bouilleurs. La somme des Pdy constitue la perte de charge à ôter de la pression totale de départ pour avoir la pression totale utile à l’autre bout du parcours.

Application numérique

Il existe des tables indiquant les coefficients K applicables à tout un tas d’obstacles ,on peut en retenir les principaux.

Une entrée dans un tube "coûte"0,1 à 0,3 Pdy, un élargissement très brusque le débouché d’un tube dans un collecteur ou le ballon ) sera compté 1 Pdy ,un coude du commerce court rayon à 90° 0,25 Pdy (0,4 pour 180°), pour l’écoulement dans un tube K peut dépasser 1, car ce coefficient dépend de la longueur relative du trajet : K = (L .k)/d avec d= diamètre intérieur du tube et k variant de 0,07 ( pour un tube de 3mm ) à 0,045 si le diamètre est 10 mm .Attention ces calculs ne peuvent servir à définir le diamètre d’un gicleur de brûleur, la vitesse pouvant y atteindre celle du son .

le débouché d’un tube dans un collecteur ou le ballon ) sera compté 1 Pdy ,un coude du commerce court rayon à 90° 0,25 Pdy (0,4 pour 180°), pour l’écoulement dans un tube K peut dépasser 1, car ce coefficient dépend de la longueur relative du trajet : K = (L .k)/d avec d= diamètre intérieur du tube et k variant de 0,07 ( pour un tube de 3mm ) à 0,045 si le diamètre est 10 mm .Attention ces calculs ne peuvent servir à définir le diamètre d’un gicleur de brûleur, la vitesse pouvant y atteindre celle du son .

Voici l’exemple de la chaudière à deux ballons ,voir schéma 2,( un peu moins haute que celle à un ballon pour la même production de vapeur) et objet des photos, prévue pour 1,5 kg/h de vapeur pression effective 3 kg/ cm² convenant pour un moteur de 7 à 10 cm³ de cylindrée.

Il y a 16 tubes bouilleurs TB Ø 6/5 longueur développée 200 mm

2 collecteurs CV Ø int 10 mm longueur 150 mm env

2 collecteurs CE Ø int 8 mm longueur d °

4 tubes TD Ø int 6 et 5 mm longueur 50 mm env

2 ballons B Ø 42/40

Commençons simple :

Le surchauffeur : 1 tube Ø 3mm int longueur totale 600mm , densité de la vapeur à 3 kg/cm² : 2,12 kg/m³ ( voir ci dessous pour d’autres pressions )

volume 1,5/2,12 = 0,704 m³/h , vitesse 0,704/(3600 .π.0,0015²) = 27,7 m/s

(vitesses usuelles 15 à 40 m/s )

Pdy =(27,7².2,12)/(2.9,81) = 82,7 mm eau K= (600.0,07)/3 + 3.0,4 (coudes) = 15,2

Δp surchauffeur = 82,7.15,2 = 1257 mm eau . Avec de la réserve pour les raccords et le fait que la surchauffe augmente la vitesse de la vapeur, on peut tabler sur 1500 mm eau soit 150 g/cm² soit 5% de celle de la chaudière ce qui est raisonnable. Beaucoup plus est une perte inutile, nettement moins signifie une moindre surchauffe de la vapeur et plus grave une température du métal plus élevée. Un calcul analogue pour le désurchauffeur, tube Ø 5/4 longueur 350 mm conduit à 15 g/cm² de perte de charge environ.

Maintenant , cela se complique, contrôlons que la vapeur produite dans les tubes bouilleurs va bien aller régulièrement vers les collecteurs ,et se déverser dans le ballon à un niveau nettement plus haut que celui de l’eau du ballon.

Le "moteur" de cette circulation vient du fait que la colonne du mélange dans le tubes TB, de plus en plus chargée de bulles de vapeur au cours du trajet de CE à CV, pèse moins que la colonne d’eau entre le niveau dans le ballon et CE. La différence correspond à la perte de charge de l’écoulement dans le tubes TD, le collecteur CE, le tube TB, le collecteur CV, le coude C et le débouché dans le ballon. C’est la même chose qui se passe dans les cafetières électriques ordinaires.

Pour évacuer les bulles de vapeur sans provoquer de poches dangereuses, on estime qu’à la sortie des tubes bouilleurs il doit y avoir environ 10 fois plus (en poids ) d’eau que de vapeur, beaucoup plus crée un bouillonnement cause d’entraînement d’eau, nettement moins présente un risque de poches de vapeur et de zones asséchées . Ce taux de circulation est très pifométrique, à mon avis à partir de 6 ou 7 cela doit assurer le balayage des bulles .

Suivons le parcours de l’eau :

Tubes TD : débit ( 10+1) .1,5 = 16,5 kg/h soit 0,0165 m³/h calcul avec le Ø mini

vitesse 0,0165 /(4.π.0,0025².3600) =0,058 m/s

Pdy=0,058².1000(eau)/(2.9,81)=0,173mm eau K= 0,2 ( entrée)+ (50.0,065)/6+1(sortie)=1,74

Δp = 0,173 . 1,74 = 0,3 mm eau

Collecteurs CE débit d° parcours 75mm( il y a 4 entrées )

vitesse maxi coté entrée 0,0165 /(4.π.0,004².3600) = 0,023m/s

Pdy = (0,023².1000)/(2.9,81) = 0,026 mm eau K= (75.0,052)/8 = 0,49

Δp = 0,026 . 0,49 = 0,013 mm eau ( négligeable )

Tubes TB: débit d°

Entrée= eau vitesse de 0,0165/(16.π.0,0025².3600) =0,0146 m/s

Pdy = 0,0146².1000 (eau) /(2.9,81) = 0,011 mm eau ,

Δp entrée = 0,011. 0,2 = 0,002 mm eau (négligeable )

Sortie TB: volume 0,015 (eau) + 0,704 ( vapeur ) = 0,719 m³/h

densité sortie 16,5/0,719 = 22,95 kg/m³ (mélange eau vapeur)

vitesse sortie 0,719/(16 .π.0,0025².3600) = 0,636 m/s

Pdy =( 0,636².22,95)/(2.9,81) =0,47 mm eau K= 1 (débouché dans le collecteur CV)

Δp sortie = 0,47 mm eau

Dans le tube, au fur et à mesure de la génération de vapeur la densité et la vitesse varient. Cette variation dépend du flux local de chaleur, la vaporisation peut être plus grande dans le parcours autour du foyer. Comme c’est incalculable on fera comme si la vaporisation était régulière et on appliquera les conditions moyennes à tout le tube.

volume : 0,704/2 m³/h (de vapeur )+ 0,0015/2 (eau à vaporiser dans la seconde moitié ) +0,015 (eau restant liquide à la sortie) = 0,36775 m³/h

densité 16,5/0,36775= 44,87 kg/³

vitesse 0,36775 /(16.π.0,0025².3600) = 0,325 m/s

Pdy =( 0,325².44,87)/(2.9,81) = 0,242 mm eau, K= (200.0,055)/5 = 2,2 (tube droit)

Δp tube = 0,242.2,2 = 0,532 mm eau soit 0,6 ( les courbes sont à grand rayon )

Parcours collecteurs de vapeur CV ( conditions à mi parcours )

densité d° sortie TB : 22,95 kg/m³, vitesse 0,719/(2.2.π.0,005².3600) = 0,636 m/s

Pdy =( 0,636².22,95)/(2.9,81) = 0,473 mm eau K =(150.0,042)/10 = 0,63

ΔP collecteur CV = 0,473. 0,63 =0,3mm eau

Coude C et sortie dans le ballon

Densité d° 22,95 kg/m³, vitesse 0,719/(2.π.0,005².3600)= 1,27 m/s,.

Pdy = (1,27².22,95)/(2.9,81) = 1,89 mm eau, K= 0,4 (coude à 180°) +1 ( débouché dans le ballon) = 1,4

Δp sortie collecteur &coude = 1,89.1,4 = 2,65 mm eau

Soit ΔP totale 0,3+0,47+0,6+0,3+2,65 = 4 ,32 mm eau

Différence d’altitude CE à CV 80 mm, densité moyenne (1000+22,95)/2 = 511,5 kg/m³

Pression correspondante au niveau de CE 0,080.511,5 = 40,92 kg /m² ou mm eau (en plus de la pression au dessus de l’eau dans le ballon).

Pression nécessaire en CE pour assurer l’écoulement 4,32+40,92 = 45,2 mm eau. C’est à dire qu’il faut que le niveau de l’eau dans le ballon soit 45mm plus haut que CE, ce qui correspond à des ballons vides. Lorsque le niveau d’eau est plus haut cela signifie qu’à la sortie des tubes bouilleurs il y aura un rapport eau /vapeur plus grand que supposé (10) au début.

Ces calculs, très grossiers, montrent que le coude d’entrée du mélange eau/vapeur est le principal frein. Il faut le choisir d’aussi grand diamètre que possible et sans bavure ou rétrécissement. Les collecteurs CE et les tubes TD pourraient être plus petits mais cela diminuerai la rigidité de l’ensemble.

En ce qui concerne les calculs thermiques, seul le taux de transfert de la chaleur entre la fumée et les parois ,qui représente le plus grand obstacle serait utile à définir. Mais comme pour les écoulements ci dessus, les formules ne s’appliquent qu’à des formes simples, il est impossible de prédire la production de vapeur de cette chaudière et son rendement ( consommation de gaz) uniquement au vu du dessin et des formules . Seule une extrapolation à partir d’un modèle existant peut nous guider.

Pour une chaudière à tubes de fumée, le calcul est théoriquement possible. l’écoulement de la fumée ayant lieu dans une géométrie simple : des tubes. Mais les données de base indispensables : débit et température de la fumée sont loin d’être connues et l’influence des tubes bouilleurs ne peut être prise en compte que par comparaison.

La chaleur passe de la fumée aux parois de deux manières. Par le frottement ( léchage-convection ) qui est cause de la perte de charge de l’écoulement et est compensée par l’impulsion de la flamme et le tirage de la cheminée . La fumée cède aussi de la chaleur par rayonnement gazeux, ceci sans créer de perte de charge puisque sans contact. Cet effet est malheureusement fonction du volume de la flamme, très petit dans nos modèles. On peut toutefois augmenter son efficacité sans trop freiner l’écoulement de la fumée. Il suffit de placer en bout de flamme un tampon très aéré en fil fin d’inox (photo n°9) .Le fil est porté au rouge et son rayonnement ( celui d’un solide est bien supérieur à celui de la fumée ) augmente ( un peu ) la chaleur transmise. Il y a un autre avantage, sa température élevée assure une combustion totale sans dépôt de noir. Cet effet se retrouve avec un brûleur céramique .

Conseils pour la construction:

On commence par faire deux tôles/gabarit ( à la dimension des façades ), dont l’une, (photo n°3 ) permet de cintrer les tubes TB, des repères sont placés pour les araser à longueur. Attention, certains entre axes des trous, sur CV, coté coude C peuvent être réduits, comme on voit photo 4, afin de ne pas allonger inutilement la chaudière, ces TB arrivant en biais seront un peu plus longs. Comme le plus gros de la perte de charge a lieu dans CV il faut peaufiner les raccordements TB/CV, pas de bavure, ni pénétration ni excès de brasure, surtout coté coudes C, là où le débit est maxi. Les trous pour les tubes TD et TE ne sont pas percés dans les collecteurs avant d’avoir fait une épreuve d’étanchéité de chaque faisceau et vu l’aplomb des TD. En mettant une broche dans CE on positionne les tubes TB à1 ou 2 mm à l’intérieur et on les brase Les bouchons des collecteurs CE sont alors fixés .

Les fonds avant ( coté C ) des ballons sont brasés et les trous percés au ras des ballons.

Les coudes C sont à base de coudes standards grugés pour reconstituer un coude à 180° d’entre axe réduit. Ensuite, sur un montage provisoire, il faut caler les ballons à leur écartement, mettre les orifices des coudes à leur position (avec les CV emboîtés et provisoirement le long des ballons ) avant de braser les coudes sur les fonds des ballons.

On peut maintenant faire les trous pour les coudes E et les braser. On fixe alors la partie supérieure des tubes TD pour avoir un ensemble rigide et l’on place le désurchauffeur voir photos 5 et 6 . Maintenant, on peut fixer les fonds coté arrière après y avoir fait passer le désurchauffeur Contrairement aux photos les trous pour le remplissage et les soupapes ne seront pas encore percés pour l’être bien dans l’axe.

Un premier montage à blanc, dans les gabarits est possible (avec des bouchons libres pour CV. Les tubes Tb sont encore libre coté CV, on en rectifie la position, leur écartement des ballons etc ,et on en marque l’arasement à respecter. Une fois démonté les TB sont rectifiés ébarbés. Les faisceaux sont replacés dans les gabarits et on brase les TB extrêmes. Nouveau démontage, contrôle (surtout coté C) , brasage des TB (c’est l’opération la plus délicate ), des bouchons (en placer des provisoires coté coudes C) ,les faisceaux peuvent être éprouvés. On coupe la surlongueur des CV, place les tubes TE et perce les trous pour TD Etant donné le faible jeu entre les faisceaux et les ballons, il est plus facile de terminer l’assemblage par le raboutage des TD qui peuvent prendre une position en biais après que la liaison CV/C ait été faite, voir photo n°7.

. Dans l’axe des CV, on place les tiges filetées de maintien de la façade avant. Le montage dans les gabarits permet de manipuler l’ensemble, de retrouver les équerrages par un coup de maillet judicieusement appliqué.

Lorsque tout est bien d’équerre, la position des trous de remplissage et des soupapes peu être située exactement et les douilles brasées.

La liaison sortie chaudière /surchauffeur peut être à brides et joint en élastomère, par contre celle entre le surchauffeur et le désurchauffeur doit être tout métal et aussi proche du ballon que possible pour que la conduction évite qu’elle n’atteigne une température dangereuse.

Un fil de cuivre passant devant les TB et enroulé autour des CV maintient le casing CI à distance des parois pour que la fumée se répartisse au mieux.

Les façades sont positionnées par les embouts filetés et maintiennent les éléments internes aux positions relatives choisies. Façades et parois latérales sont tôle de 0,2 mm .

On remarque sur la photo n° 8 de la chaudière finie, la présence d’un ouvreau, de 40mm de long environ, isolé intérieurement, en créant une zone chaude il améliore la combustion. Le cylindre en haut correspond au régulateur de niveau thermodynamique ( voir Bateau Modèle n° 64 ) que l’on peut installer si l’on ne récupère pas l’eau avec un condenseur.

Pour l’isolation IS la laine de roche convient.

Tests, performances

La chaudière ci dessus a été testée en contrôlant la vapeur produite par pesée du condensat , mesure de la surchauffe avec le dispositif décrit dans Bateau Modèle n°64, réalimentation permanente en eau pour en maintenir le niveau comme pour une installation à condensation .essais sur 15 minutes de régime stable ,sans cheminée.

Maxi 1550 g/h vaporisés avec 200 g/h de butane soit rendement thermique 47,5 %, pression 3bar, surchauffe de20°c environ

Ce maxi correspond au refoulement de la flamme, en augmentant le passage de la fumée, il doit être possible de produire plus de vapeur, car il suffirait d’avoir quelques degrés de surchauffe seulement . Le rendement baissera évidemment un peu.

Autres essais 580g/h avec 57g/h de butane rendement 61,5 % surchauffe 10°c

340g/h avec 46g/h de butane rendement 45 % d°

La surchauffe est plus faible parce que le régulateur réduit la flamme.

Cette chaudière peut vaporiser 2055-1700= 355 g d’eau avant de devoir être réalimentée c’est peu, il faut une pompe quitte à en prévoir le débrayage momentané pour une course de vitesse de quelques minutes.

Densité de la vapeur d’eau à la pression d’ébullition

P kg/cm² effectif 1 2 3 4 5 6

Densité kg/m³ 1,11 1,6 2,12 2,62 3,11 3,6

Tu as tout lu??????? Déconne pas!

Je ne résiste pas à l'envie de vous montrer la chaudière de Pierre. Certains connaissent le talent de ce "Géotrouvetou" qui applique ses idées à notre passe temps.

Ça nous sort des sentiers battus et personnellement je suis ravi de découvrir quelque chose de différent et d'intelligent!

J'avoue que la fin du texte est très ardue (j'ai "by passé') , mais l'idée générale est fouillée et drôlement intéressante.

Régalez vous et bon courage pour les cerveaux (comme le mien) qui ne sont pas musclés!

Bien cordialement!

CHAUDIÈRE BOBINO CH20 à TUBES D’EAU

CH 20 construction 2005

Largeur 100 mm X longueur 155 mm X hauteur 110 mm

Poids avec ballon Diamètre 50 mm rempli à mi hauteur 1425 g

Avec surchauffeur et dé-surchauffeur ==> surface côté fumée 639 cm2

Essais de 15 mn à 3 /4 bar réalimentation constante .

Contrôle par condensation de la vapeur : 0,3 kg /h de vapeur rendement 0,59

1,2 kg/ h ( le maxi vapeur sèche ) rendement 0,4

Généralités

Une chaudière se caractérise par sa production maxi de vapeur sèche (sans entraînement d’eau) à la pression de consigne fixée et, accessoirement, son rendement. Le rendement, rapport de la chaleur utile (dans la vapeur) à celle consommée par le brûleur passe de zéro pour un débit de vapeur nul (tout est perdu par la cheminée et les pertes extérieures) atteint un maximum au point idéal de fonctionnement de la chaudière, puis baisse lorsque le débit augmente.

Le rendement n’est pas à mon avis un critère déterminant .En effet ,si au prix de quelques dizaines de grammes de combustible supplémentaires on peut, pour la même production de vapeur, avoir une chaudière plus petite , donc plus facile à installer et plus légère de plusieurs centaines de grammes on est gagnant. A poids égal de l’ensemble de production de vapeur (réservoir de combustible, régulateur et sécurités, brûleur, chaudière) on peut en produire plus et ainsi augmenter la puissance disponible. Le prix du combustible n’est pas une préoccupation première.

La production maxi de vapeur d’une chaudière a des limites. Il est très rare que la description d’une chaudière s’accompagne de ses performances ,c’est à dire de sa production maxi de vapeur sèche à telle ou telle pression. Il est pourtant de première importance de le savoir. Il est très difficile, sinon impossible de la prédire au vu du dessin. Mais la connaissance des caractéristiques d’une chaudière permet d’envisager les modifications qui permettront d’en réaliser une autre convenant au bateau que l’on a ou que l’on veut construire. Il est bien entendu que les modifications doivent rester modestes

Principes

Pour augmenter la production de vapeur d’une chaudière on peut :

- installer un brûleur plus puissant,

-forcer la fumée(gaz de combustion) à traverser la chaudière en poussant l’air de combustion avec un ventilateur,

-augmenter le tirage grâce à une cheminée plus haute ,

-aspirer la fumée avec un exhausteur (ventilateur de fumée) ou par un système de tirage induit (comme dans les locomotives) ,

Il y a toutefois deux limites absolues :

1° -La détérioration du métal de la chaudière par surchauffe.

2° -L’entraînement d’eau .

La première ne nous concerne pas si les surfaces en contact avec la fumée sont toujours balayées, de l’autre coté, par l’eau ou l’émulsion eau/vapeur, c’est à dire s’il y a une bonne circulation de l’eau , sans formation de poches de vapeur stagnantes qui peuvent « assécher » la paroi. Pour comprendre la manière dont s’établissent les températures il faut suivre le cheminement de la chaleur qui, pour aller de la fumée à l’eau, doit passer d’un gaz (la fumée) à une face de la paroi , la traverser, puis de l’autre coté se transmettre à l’eau. Chaque passage est une « douane » dont on peut définir le « tarif » par la différence de température nécessaire (une résistance) pour faire passer une unité de chaleur par unité de surface.

Quelques chiffres de transmission de chaleur

Coté eau, la résistance, faible, augmente moins vite que le taux de vaporisation . Pour une pression de 3 ou 4 bar, avec 3°C d’écart paroi/eau, on vaporise 60g/dm² à l’heure, taux qui passe à 600g/dm²/h pour 10°C, 8000g/dm²/h avec 20°C et peut atteindre 17 kg/dm² pour 28°C. Ensuite, l’eau ne mouille plus la paroi dont la température monte en flèche. Ces taux sont approximatifs et dépendent aussi la pression donc de la température de l’eau en ébullition. Plus la température est élevée moins il faut de chaleur pour vaporiser l’eau ( 10% de moins à 15 bar qu’à 3 )

Par contre, vitesse égale, la chaleur passe de la fumée vers la paroi à peu près proportionnellement à l’écart de température. Pour un gaz ( la fumée ) à la pression atmosphérique, il faut des écarts de l’ordre de 100 et 1000°C dans les deux premiers cas ci dessus.

La résistance de traversée d’un métal dépend du métal (de sa conductibilité ) et est proportionnelle à son épaisseur. Il ne faut que très peu de différence de température entre les deux faces. Pour 2mm d’épaisseur il suffit ,pour les taux de vaporisation ci-dessus, que 0,02 à 0,2 °C pour du cuivre (0,3 à 3°C pour de l’inox moins bon conducteur de la chaleur).Toutes les affirmations sur le moindre rendement de l’inox ,si elles sont théoriquement exactes, ne sont que des conclusions hâtives ne prenant pas en compte l’ensemble du transfert de la chaleur. Sur les 300 ou 400 °C d’écart moyen entre la fumée et l’eau , en nécessiter 3 au lieu de 0,2 ne représente pas une bien grande différence. L’eau bout aussi bien dans une casserole émaillée ( émail =verre très mauvais conducteur de la chaleur) que dans une en alu ou en cuivre. Ces chiffres sont approximatifs, ils ne peuvent s’appliquer que si les deux côtés de la paroi ont à peu près la même surface ( pour les surfaces à ailettes ou à picots c’est plus compliqué ) et ne concernent que les conditions d’ébullition en circulation libre ,comme dans une casserole ou nos chaudières .

Par contre si le fluide chauffant est un gaz sous pression (chimie, pétrole ) voire un autre liquide ( du sodium dans un surrégénérateur), c’est autre chose , le calcul de la température du métal est capital. Dans ce cas on parle plutôt de générateurs de vapeur. Il en est de même avec les condenseurs (à surface ), dont la température de la paroi est plus proche du point de condensation de la vapeur que de celle de l’eau de refroidissement. La conductibilité et l’épaisseur des tubes ne peut plus être négligée.

L’utilisation du phénomène à poche de vapeur ( moteur pouët-pouêt) est aussi un autre cas. Avec "l’inox", il faut dire les inox, un premier problème est d’en trouver un convenable à cet usage , ensuite de savoir le souder sans le dégénérer. Le brasage à l’argent est aisé mais gare à la surchauffe et il faut aussi choisir un métal d’apport ne créant pas de fragilité. Je n’ai jamais osé mettre en service une petite chaudière très légère en tôle de 0,2 mm ,éprouvée à15 bar mais construite juste avant connaître ce risque.

On voit que la température du métal ne dépasse pas celle de l’eau en ébullition de plus de 10 ou 15°C…à moins qu’un dépôt ne vienne créer une résistance supplémentaire coté eau , comme une sauce qui « prend » au fond de la casserole. .Dans ce cas la température de la paroi monte très vite. Le dépôt de tartre a été la cause de nombreux accidents ,il faut utiliser une eau aussi peu chargée en sels que possible. Une chaudière en cuivre s’encrasse moins que si elle est en acier. Il ne faut pas oublier que les sels ,ne partant normalement pas dans la vapeur, se concentrent dans l’eau du ballon et deviennent insolubles. Ils peuvent rester en suspension à faible "dose", mais deviennent tôt ou tard des dépôts incrustants. Il faut vidanger de temps en temps la chaudière avant que cela n’arrive. Une méthode simple de contrôle de l’eau est d’en faire évaporer quelques gouttes sur une surface lisse, verre ou inox. Il ne doit pratiquement pas y avoir de trace, ce qui n’est ,en général pas le cas avec l’eau du robinet, heureusement pour nos os qui ont besoin de sels ( de calcium en particulier )

Un encrassement coté fumée, s’il n’est pas corrosif, réduit seulement la transmission de la chaleur.

Par contre la surchauffe du métal est un risque dans les chaudières à vaporisation instantanée, c’est à dire ou l’eau qui entre dans le ou les tubes y est entièrement vaporisée et surchauffée , sans la présence d’un ballon intermédiaire. Dès que la paroi n’est plus mouillée sa température grimpe en flèche. Ce type de chaudière n’est pas étudié ici.

L’entraînement d’eau

La seconde limite de production de vapeur apparaît lorsque celle-ci entraîne de l’eau ( le primage ). Au mieux, il s’agit d’un léger brouillard tolérable qui peut être vaporisé par les chutes de la pression ( tuyauterie, vanne de réglage de débit et entrée dans la machine). La quantité d’eau entraînée par la vapeur dépend de plusieurs facteurs. Elle croit avec le taux de vaporisation de la surface de l’eau dans le ballon, plus ça bouillonne et plus ça entraîne d’eau. Ensuite, les gouttes en suspension qui proviennent de l’éclatement des bulles de vapeur retomberont d’autant moins bien que le volume libre au dessus de l’eau est petit c’est à dire leur temps de parcours moyen avant de trouver la sortie est court. Il y a plus d’eau entraînée si le niveau est trop haut.

L’avantage des chaudières à foyer immergé et tubes de fumée, face à ces contraintes, est incontestable. Mais leur temps de mise en chauffe est long, aussi j’ai conçu des chaudières à tubes d’eau à démarrage plus rapide (moins de 5 minutes) et qui à mes yeux ont le gros avantage de pouvoir être réparées lorsque une fuite (en général une piqûre) apparaît ,quelques fois après plusieurs épreuves de pression et même de mises en chauffe.

Pour parer l’entraînement d’eau, la solution courante est d’installer un dévésiculeur ,( nommé aussi demister ), dans le ballon , sous l’orifice de sortie . La vapeur y circule lentement dans une boite remplie d’un tampon métallique (comme pour récurer les casseroles), les gouttelettes s’y accrochent et retombent .Il existe aussi des séparateurs à cyclone (comme pour les escarbilles ou les aspirateurs), hélas nous ne pouvons installer ces dispositifs dans nos maquettes, la réduction de leur dimensions les rendrait inefficaces.

Pour éviter d’entraîner de l’eau dans la machine, j’ai choisi une autre solution : en installant un surchauffeur surdimensionné capable de vaporiser toute l’eau entraînée au régime maxi .Ce surchauffeur, pour pouvoir remplir ce rôle, est placé dans le foyer ce qui est facile avec une chaudière à tubes d’eau . Il peut donc être petit ,mais doit être réalisé en inox car la température de son métal peut dépasser la limite d’emploi du cuivre, en particulier au ralenti. Si l’on a pas de tube inox ,on peut essayer avec un tube en cuivre, mais il risque d’éclater car la résistance du cuivre chute très vite lorsque sa température augmente, alors que l’inox Il faudra le choisir un peu plus petit ,cela augmente la vitesse de la vapeur , donc son pouvoir refroidissant mais cause une perte de pression plus importante.

Un autre effet apparaît. Sauf au régime maxi, la vapeur est bien trop surchauffée et risque d’endommager la machine, voire de débraser le conduit de vapeur (je l’ai vu à Guérigny il y à 10 ou 15 ans)

Que faire ? Tout simplement désurchauffer la vapeur. Cela peut paraître aberrant , c’est pourtant une pratique courante dans les centrales thermiques. On opère en général en injectant de l’eau (très pure) dans la vapeur .Nous ne pouvons adopter ce système bien trop compliqué à mettre en œuvre à notre échelle. Une autre solution consiste à faire repasser le tuyau de vapeur surchauffée dans l’eau du ballon . La vapeur s’y refroidit tout en restant à une température supérieure à celle de l’eau en ébullition, donc surchauffée. La chaleur du refroidissement n’est pas perdue elle vaporise la quantité d’eau correspondante à son abaissement de température.

Description de la chaudière

Le schéma 1 montre la coupe transversale de la disposition choisie pour une chaudière à un ballon

Les tubes d’eau forment une cage dans laquelle la flamme a toute latitude pour se développer sans obstacle ,il n’y a pas besoin de créer un tirage par une cheminée qui peut être très courte si nécessaire, surtout avec un brûleur comme décrit dans Bateau Modèle HS n°8.

La chaudière n’étant pas à vaporisation instantanée, toute l’eau qui entre dans les tubes bouilleurs n’y est pas vaporisée . Cela présente un avantage et évite que les sels contenus dans l’eau , s’il sont incrustants, ne se déposent dans la zone de fin de vaporisation et bouchent les tubes. Il est nécessaire d’avoir une enceinte , le ballon B, dans lequel se déverse le mélange eau-vapeur qui sort des tubes bouilleurs TB.

L’eau arrive aux tubes bouilleurs TB par les collecteurs du bas CE . Ces tubes, groupés en deux faisceaux qui s’emboîtent, forment le foyer, puis longent le ballon avant de déboucher dans les collecteurs de mélange eau-vapeur CV, placés en haut. Ces collecteurs déversent le mélange à une extrémité du ballon par des coudes C, la sortie de la vapeur est placée à l’autre. La plus grande partie des entraînements d’eau retombe durant ce trajet.

Pour réduire la hauteur de la chaudière, et augmenter la stabilité du bateau ,on peut dédoubler le ballon en 2 éléments parallèles ( schéma 2 limité au faisceau ). Autre intérêt, le tube du ballon, de diamètre plus petit, est facile à trouver dans des chutes de plomberie. C’est cette solution qui fait l’objet de la description ci dessous.

4 tubes de descente T D amènent l’eau aux collecteurs CE et en fixent la position par rapport aux ballons, ces tubes doivent être en dehors de la flamme, une ébullition locale risque de gêner la circulation (vers le bas ) de l’eau. De même les collecteurs CE sont reliés ,en façade et à l’arrière ,par deux tubes entretoise horizontaux T E . Deux tubes cintrés E relient les ballons à la partie supérieure, on placera la prise de vapeur dans celui opposé aux coudes C. Comme le montrent les photos, des tiges filetées , placées aux extrémités des collecteurs ou dans leur prolongement, permettent de fixer les façades de l’enveloppe.

Pour canaliser la fumée, un casing (enveloppe) intérieure CI, en inox d’un ou deux dixièmes, suit à 2mm environ les tubes TB. Une isolation IS, 15 mm d’épaisseur environ au mini, en fibre souple, genre Roclaine , contenue par l’enveloppe externe E, limite les pertes de chaleur.

Il sera bon de prévoir 2 bouchons démontables ,du coté le mieux accessible des CE ,pour servir de purge

Les différents orifices , sortie de vapeur, entrée d’eau, prise de pression pour le régulateur et le manomètre sont ramenés au dessus du niveau de l’eau du ballon. Cela permet d’intervenir sans vidanger la chaudière, c’est bien utile si l’eau est bouillante.

Dimensions de la chaudière:

Longueur 185mm ( + ouvreau du brûleur ), largeur 125 mm, hauteur 105 mm

Poids sec 1600g, avec eau aux niveaux : mini 1700g ,maxi 2055g

Un peu de théorie

Voici quelques calculs, approximatifs et simplifiés de la circulation de l’eau et de la vapeur. Il ne faut pas se polariser sur les décimales mais voir l’influence des divers éléments et obstacles pour en choisir les dimensions

La pression d’un fluide se manifeste de deux manières. L’une, la pression dynamique Pdy dépend de la vitesse du fluide et de l’orientation du trou du point de mesure dans l’écoulement, l’autre dite statique Ps est celle qui ne dépend pas de la vitesse ( lorsque le plan de l’orifice est parallèle à l’écoulement ou que la vitesse est nulle ). La somme des deux est la pression totale Pt qui représente l’énergie de pression du fluide au point considéré. La différence Pt- Ps permet de calculer la vitesse ( tube de Pitot en aviation )

Placé sur le ballon, le manomètre indique Pt car la vitesse de la vapeur est faible au niveau de son orifice et Pdy y est négligeable. Mis sur un tuyau parcouru à grande vitesse par la vapeur à la sortie de la chaudière la pression mesurée est plus basse, mais placé sur un volume intermédiaire ( une nourrice de répartition entre cylindres par exemple) la pression indiquée sera supérieure à la précédente, quoique toujours inférieure à Pt mesurée sur le ballon.

La diminution de l’énergie d’un écoulement (perte de charge Δp ) est la diminution de Pt , due aux divers frottements et tourbillons. Le calcul de Δp peut se ramener à la perte d’une partie K de la pression dynamique Pdy au franchissement de chaque obstacle. Les tourbillons se transforment en chaleur comme les frottements en mécanique. Cette perte réduit la pression totale qui régnait en amont de l’obstacle .

La pression dynamique se calcule selon la formule suivante : Pdy= V². D /2g ( V&D en amont de l’obstacle ). Avec V en m/s, D en kg/m³ , g = 9,81 m /s² (accélération de la pesanteur) on obtient Pdy en kg/m² ou mm d’eau .( 1 kg/cm² =10000 mm eau , 1 g/cm² = 10 mm eau )

Pour connaître la pression utilisable au bout d’un écoulement partant d’un réservoir ou d’une chaudière, on part de la pression (totale ) Pt qui y règne. A chaque obstacle on calcule les vitesse et densité du fluide, le produit Pdy.K. Si comme c’est le cas ici la pression totale ( plusieurs kg/cm² ) est très grande par rapport à la perte de charge de l’obstacle (des g/cm²) seule la vitesse est à recalculer, sauf si la densité D a changé comme cela se produit dans les tubes bouilleurs. La somme des Pdy constitue la perte de charge à ôter de la pression totale de départ pour avoir la pression totale utile à l’autre bout du parcours.

Application numérique

Il existe des tables indiquant les coefficients K applicables à tout un tas d’obstacles ,on peut en retenir les principaux.

Une entrée dans un tube "coûte"0,1 à 0,3 Pdy, un élargissement très brusque

Voici l’exemple de la chaudière à deux ballons ,voir schéma 2,( un peu moins haute que celle à un ballon pour la même production de vapeur) et objet des photos, prévue pour 1,5 kg/h de vapeur pression effective 3 kg/ cm² convenant pour un moteur de 7 à 10 cm³ de cylindrée.

Il y a 16 tubes bouilleurs TB Ø 6/5 longueur développée 200 mm

2 collecteurs CV Ø int 10 mm longueur 150 mm env

2 collecteurs CE Ø int 8 mm longueur d °

4 tubes TD Ø int 6 et 5 mm longueur 50 mm env

2 ballons B Ø 42/40

Commençons simple :

Le surchauffeur : 1 tube Ø 3mm int longueur totale 600mm , densité de la vapeur à 3 kg/cm² : 2,12 kg/m³ ( voir ci dessous pour d’autres pressions )

volume 1,5/2,12 = 0,704 m³/h , vitesse 0,704/(3600 .π.0,0015²) = 27,7 m/s

(vitesses usuelles 15 à 40 m/s )

Pdy =(27,7².2,12)/(2.9,81) = 82,7 mm eau K= (600.0,07)/3 + 3.0,4 (coudes) = 15,2

Δp surchauffeur = 82,7.15,2 = 1257 mm eau . Avec de la réserve pour les raccords et le fait que la surchauffe augmente la vitesse de la vapeur, on peut tabler sur 1500 mm eau soit 150 g/cm² soit 5% de celle de la chaudière ce qui est raisonnable. Beaucoup plus est une perte inutile, nettement moins signifie une moindre surchauffe de la vapeur et plus grave une température du métal plus élevée. Un calcul analogue pour le désurchauffeur, tube Ø 5/4 longueur 350 mm conduit à 15 g/cm² de perte de charge environ.

Maintenant , cela se complique, contrôlons que la vapeur produite dans les tubes bouilleurs va bien aller régulièrement vers les collecteurs ,et se déverser dans le ballon à un niveau nettement plus haut que celui de l’eau du ballon.

Le "moteur" de cette circulation vient du fait que la colonne du mélange dans le tubes TB, de plus en plus chargée de bulles de vapeur au cours du trajet de CE à CV, pèse moins que la colonne d’eau entre le niveau dans le ballon et CE. La différence correspond à la perte de charge de l’écoulement dans le tubes TD, le collecteur CE, le tube TB, le collecteur CV, le coude C et le débouché dans le ballon. C’est la même chose qui se passe dans les cafetières électriques ordinaires.

Pour évacuer les bulles de vapeur sans provoquer de poches dangereuses, on estime qu’à la sortie des tubes bouilleurs il doit y avoir environ 10 fois plus (en poids ) d’eau que de vapeur, beaucoup plus crée un bouillonnement cause d’entraînement d’eau, nettement moins présente un risque de poches de vapeur et de zones asséchées . Ce taux de circulation est très pifométrique, à mon avis à partir de 6 ou 7 cela doit assurer le balayage des bulles .

Suivons le parcours de l’eau :

Tubes TD : débit ( 10+1) .1,5 = 16,5 kg/h soit 0,0165 m³/h calcul avec le Ø mini

vitesse 0,0165 /(4.π.0,0025².3600) =0,058 m/s

Pdy=0,058².1000(eau)/(2.9,81)=0,173mm eau K= 0,2 ( entrée)+ (50.0,065)/6+1(sortie)=1,74

Δp = 0,173 . 1,74 = 0,3 mm eau

Collecteurs CE débit d° parcours 75mm( il y a 4 entrées )

vitesse maxi coté entrée 0,0165 /(4.π.0,004².3600) = 0,023m/s

Pdy = (0,023².1000)/(2.9,81) = 0,026 mm eau K= (75.0,052)/8 = 0,49

Δp = 0,026 . 0,49 = 0,013 mm eau ( négligeable )

Tubes TB: débit d°

Entrée= eau vitesse de 0,0165/(16.π.0,0025².3600) =0,0146 m/s

Pdy = 0,0146².1000 (eau) /(2.9,81) = 0,011 mm eau ,

Δp entrée = 0,011. 0,2 = 0,002 mm eau (négligeable )

Sortie TB: volume 0,015 (eau) + 0,704 ( vapeur ) = 0,719 m³/h

densité sortie 16,5/0,719 = 22,95 kg/m³ (mélange eau vapeur)

vitesse sortie 0,719/(16 .π.0,0025².3600) = 0,636 m/s

Pdy =( 0,636².22,95)/(2.9,81) =0,47 mm eau K= 1 (débouché dans le collecteur CV)

Δp sortie = 0,47 mm eau

Dans le tube, au fur et à mesure de la génération de vapeur la densité et la vitesse varient. Cette variation dépend du flux local de chaleur, la vaporisation peut être plus grande dans le parcours autour du foyer. Comme c’est incalculable on fera comme si la vaporisation était régulière et on appliquera les conditions moyennes à tout le tube.

volume : 0,704/2 m³/h (de vapeur )+ 0,0015/2 (eau à vaporiser dans la seconde moitié ) +0,015 (eau restant liquide à la sortie) = 0,36775 m³/h

densité 16,5/0,36775= 44,87 kg/³

vitesse 0,36775 /(16.π.0,0025².3600) = 0,325 m/s

Pdy =( 0,325².44,87)/(2.9,81) = 0,242 mm eau, K= (200.0,055)/5 = 2,2 (tube droit)

Δp tube = 0,242.2,2 = 0,532 mm eau soit 0,6 ( les courbes sont à grand rayon )

Parcours collecteurs de vapeur CV ( conditions à mi parcours )

densité d° sortie TB : 22,95 kg/m³, vitesse 0,719/(2.2.π.0,005².3600) = 0,636 m/s

Pdy =( 0,636².22,95)/(2.9,81) = 0,473 mm eau K =(150.0,042)/10 = 0,63

ΔP collecteur CV = 0,473. 0,63 =0,3mm eau

Coude C et sortie dans le ballon

Densité d° 22,95 kg/m³, vitesse 0,719/(2.π.0,005².3600)= 1,27 m/s,.

Pdy = (1,27².22,95)/(2.9,81) = 1,89 mm eau, K= 0,4 (coude à 180°) +1 ( débouché dans le ballon) = 1,4

Δp sortie collecteur &coude = 1,89.1,4 = 2,65 mm eau

Soit ΔP totale 0,3+0,47+0,6+0,3+2,65 = 4 ,32 mm eau

Différence d’altitude CE à CV 80 mm, densité moyenne (1000+22,95)/2 = 511,5 kg/m³

Pression correspondante au niveau de CE 0,080.511,5 = 40,92 kg /m² ou mm eau (en plus de la pression au dessus de l’eau dans le ballon).

Pression nécessaire en CE pour assurer l’écoulement 4,32+40,92 = 45,2 mm eau. C’est à dire qu’il faut que le niveau de l’eau dans le ballon soit 45mm plus haut que CE, ce qui correspond à des ballons vides. Lorsque le niveau d’eau est plus haut cela signifie qu’à la sortie des tubes bouilleurs il y aura un rapport eau /vapeur plus grand que supposé (10) au début.

Ces calculs, très grossiers, montrent que le coude d’entrée du mélange eau/vapeur est le principal frein. Il faut le choisir d’aussi grand diamètre que possible et sans bavure ou rétrécissement. Les collecteurs CE et les tubes TD pourraient être plus petits mais cela diminuerai la rigidité de l’ensemble.

En ce qui concerne les calculs thermiques, seul le taux de transfert de la chaleur entre la fumée et les parois ,qui représente le plus grand obstacle serait utile à définir. Mais comme pour les écoulements ci dessus, les formules ne s’appliquent qu’à des formes simples, il est impossible de prédire la production de vapeur de cette chaudière et son rendement ( consommation de gaz) uniquement au vu du dessin et des formules . Seule une extrapolation à partir d’un modèle existant peut nous guider.

Pour une chaudière à tubes de fumée, le calcul est théoriquement possible. l’écoulement de la fumée ayant lieu dans une géométrie simple : des tubes. Mais les données de base indispensables : débit et température de la fumée sont loin d’être connues et l’influence des tubes bouilleurs ne peut être prise en compte que par comparaison.

La chaleur passe de la fumée aux parois de deux manières. Par le frottement ( léchage-convection ) qui est cause de la perte de charge de l’écoulement et est compensée par l’impulsion de la flamme et le tirage de la cheminée . La fumée cède aussi de la chaleur par rayonnement gazeux, ceci sans créer de perte de charge puisque sans contact. Cet effet est malheureusement fonction du volume de la flamme, très petit dans nos modèles. On peut toutefois augmenter son efficacité sans trop freiner l’écoulement de la fumée. Il suffit de placer en bout de flamme un tampon très aéré en fil fin d’inox (photo n°9) .Le fil est porté au rouge et son rayonnement ( celui d’un solide est bien supérieur à celui de la fumée ) augmente ( un peu ) la chaleur transmise. Il y a un autre avantage, sa température élevée assure une combustion totale sans dépôt de noir. Cet effet se retrouve avec un brûleur céramique .

Conseils pour la construction:

On commence par faire deux tôles/gabarit ( à la dimension des façades ), dont l’une, (photo n°3 ) permet de cintrer les tubes TB, des repères sont placés pour les araser à longueur. Attention, certains entre axes des trous, sur CV, coté coude C peuvent être réduits, comme on voit photo 4, afin de ne pas allonger inutilement la chaudière, ces TB arrivant en biais seront un peu plus longs. Comme le plus gros de la perte de charge a lieu dans CV il faut peaufiner les raccordements TB/CV, pas de bavure, ni pénétration ni excès de brasure, surtout coté coudes C, là où le débit est maxi. Les trous pour les tubes TD et TE ne sont pas percés dans les collecteurs avant d’avoir fait une épreuve d’étanchéité de chaque faisceau et vu l’aplomb des TD. En mettant une broche dans CE on positionne les tubes TB à1 ou 2 mm à l’intérieur et on les brase Les bouchons des collecteurs CE sont alors fixés .

Les fonds avant ( coté C ) des ballons sont brasés et les trous percés au ras des ballons.

Les coudes C sont à base de coudes standards grugés pour reconstituer un coude à 180° d’entre axe réduit. Ensuite, sur un montage provisoire, il faut caler les ballons à leur écartement, mettre les orifices des coudes à leur position (avec les CV emboîtés et provisoirement le long des ballons ) avant de braser les coudes sur les fonds des ballons.

On peut maintenant faire les trous pour les coudes E et les braser. On fixe alors la partie supérieure des tubes TD pour avoir un ensemble rigide et l’on place le désurchauffeur voir photos 5 et 6 . Maintenant, on peut fixer les fonds coté arrière après y avoir fait passer le désurchauffeur Contrairement aux photos les trous pour le remplissage et les soupapes ne seront pas encore percés pour l’être bien dans l’axe.

Un premier montage à blanc, dans les gabarits est possible (avec des bouchons libres pour CV. Les tubes Tb sont encore libre coté CV, on en rectifie la position, leur écartement des ballons etc ,et on en marque l’arasement à respecter. Une fois démonté les TB sont rectifiés ébarbés. Les faisceaux sont replacés dans les gabarits et on brase les TB extrêmes. Nouveau démontage, contrôle (surtout coté C) , brasage des TB (c’est l’opération la plus délicate ), des bouchons (en placer des provisoires coté coudes C) ,les faisceaux peuvent être éprouvés. On coupe la surlongueur des CV, place les tubes TE et perce les trous pour TD Etant donné le faible jeu entre les faisceaux et les ballons, il est plus facile de terminer l’assemblage par le raboutage des TD qui peuvent prendre une position en biais après que la liaison CV/C ait été faite, voir photo n°7.

. Dans l’axe des CV, on place les tiges filetées de maintien de la façade avant. Le montage dans les gabarits permet de manipuler l’ensemble, de retrouver les équerrages par un coup de maillet judicieusement appliqué.

Lorsque tout est bien d’équerre, la position des trous de remplissage et des soupapes peu être située exactement et les douilles brasées.

La liaison sortie chaudière /surchauffeur peut être à brides et joint en élastomère, par contre celle entre le surchauffeur et le désurchauffeur doit être tout métal et aussi proche du ballon que possible pour que la conduction évite qu’elle n’atteigne une température dangereuse.

Un fil de cuivre passant devant les TB et enroulé autour des CV maintient le casing CI à distance des parois pour que la fumée se répartisse au mieux.

Les façades sont positionnées par les embouts filetés et maintiennent les éléments internes aux positions relatives choisies. Façades et parois latérales sont tôle de 0,2 mm .

On remarque sur la photo n° 8 de la chaudière finie, la présence d’un ouvreau, de 40mm de long environ, isolé intérieurement, en créant une zone chaude il améliore la combustion. Le cylindre en haut correspond au régulateur de niveau thermodynamique ( voir Bateau Modèle n° 64 ) que l’on peut installer si l’on ne récupère pas l’eau avec un condenseur.

Pour l’isolation IS la laine de roche convient.

Tests, performances

La chaudière ci dessus a été testée en contrôlant la vapeur produite par pesée du condensat , mesure de la surchauffe avec le dispositif décrit dans Bateau Modèle n°64, réalimentation permanente en eau pour en maintenir le niveau comme pour une installation à condensation .essais sur 15 minutes de régime stable ,sans cheminée.

Maxi 1550 g/h vaporisés avec 200 g/h de butane soit rendement thermique 47,5 %, pression 3bar, surchauffe de20°c environ

Ce maxi correspond au refoulement de la flamme, en augmentant le passage de la fumée, il doit être possible de produire plus de vapeur, car il suffirait d’avoir quelques degrés de surchauffe seulement . Le rendement baissera évidemment un peu.

Autres essais 580g/h avec 57g/h de butane rendement 61,5 % surchauffe 10°c

340g/h avec 46g/h de butane rendement 45 % d°

La surchauffe est plus faible parce que le régulateur réduit la flamme.

Cette chaudière peut vaporiser 2055-1700= 355 g d’eau avant de devoir être réalimentée c’est peu, il faut une pompe quitte à en prévoir le débrayage momentané pour une course de vitesse de quelques minutes.

Densité de la vapeur d’eau à la pression d’ébullition

P kg/cm² effectif 1 2 3 4 5 6

Densité kg/m³ 1,11 1,6 2,12 2,62 3,11 3,6

Tu as tout lu??????? Déconne pas!

KBIO- Date d'inscription : 13/11/2017

Age : 23

Sujets similaires

Sujets similaires» Chaudière tornado

» Chaudière Pendleton.

» Chaudière du Trieux.

» Chaudière Hermes 150 retour de flamme

» Chaudiere à retour de flamme

» Chaudière Pendleton.

» Chaudière du Trieux.

» Chaudière Hermes 150 retour de flamme

» Chaudiere à retour de flamme

Les Amis du Modélisme Naval RC :: Modélisme Naval :: Les vapeurs... :: Groupes vapeurs et accessoires

Page 1 sur 1

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum